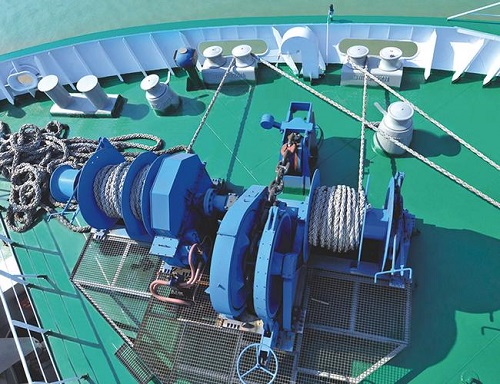

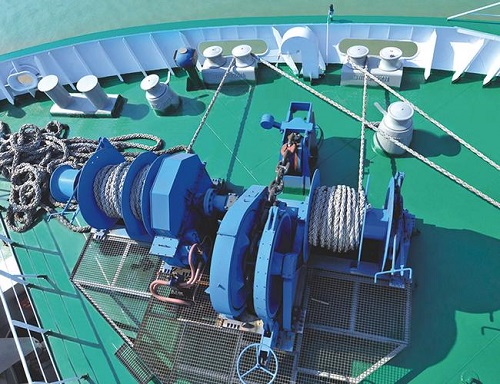

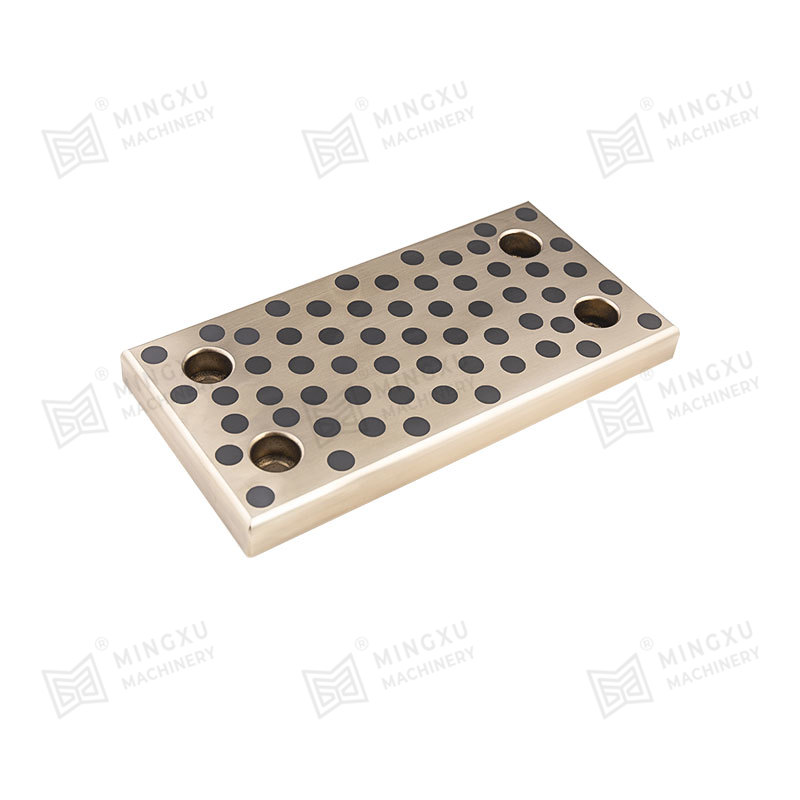

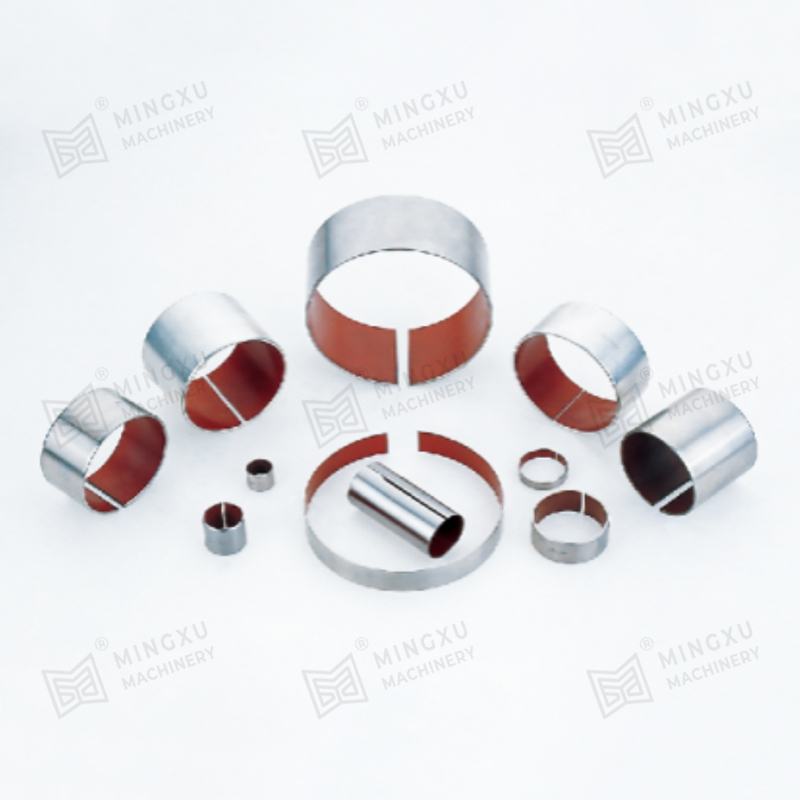

L'équipement d'expédition est constamment soumis à la corrosion de l'eau de mer, au brouillard à haut sel, aux impacts de charge lourds et à d'autres défis. En tant que composant central du système de transmission et de support de puissance, Roulements d'auto-lubrification Impact directement les coûts de sécurité et de maintenance de la navigation avec leur fiabilité. Les roulements traditionnels à graisse lubrifiés sont sujets à une perte de lubrifiant due à la défaillance du sceau dans les environnements marins, conduisant à la saisie ou à l'usure. En revanche, les roulements d'auto-lubrification de type insert réduisent considérablement les exigences de friction et de maintenance en libérant en continu un film de lubrification par des lubrifiants solides. Cependant, les conditions de fonctionnement complexes et diverses des navires - allant des impacts intermittents sur les machines de pont aux charges élevées continues sur les systèmes de propulsion et à des températures extrêmement basses dans les régions polaires à des températures élevées dans les salles des machines - récompensent la sélection précise des matériaux.

I. Caractéristiques des conditions de fonctionnement des navires et des exigences de performance des roulements

Défis environnementaux graves

| Condition de fonctionnement | Scénario typique | Exigences de performance de roulement |

| Forte corrosivité | Immersion d'eau de mer, environnement de brouillard de sel | Résistance à la corrosion des ions chlorure, résistance à piqûres |

| Charge lourde et impact | Des treuils ancre, des transmissions de Greering Gear Rudder | Pression ultime élevée (≥30 MPa), résistance à la fatigue |

| De grandes fluctuations de plage de température | Navigation polaire (-30 ℃), salle des machines (60 ℃) | Résistance aux fragiles à basse température, rétention de résistance à haute température |

| Vibrations et usure | Prise en charge du moteur principal, systèmes d'arbre à l'hélice | Caractéristiques d'amortissement élevées, résistance à l'usure de la frottement (taux d'usure ≤1 × 10⁻⁴) |

Ii Comparaison et prise en charge des données pour les matériaux de roulement d'auto-lubrification des navires

1. Résistance à la corrosion: un seuil de base dans les environnements marins

| Type de matériau | Test de pulvérisation saline (ASTM B117) | Taux de corrosion d'immersion d'eau de mer (mm / an) | Scénarios applicables |

| Laiton à haute résistance | ≥ 720 heures sans rouille rouge | 0,02-0.05 | Machinerie de pont, roulements de gouvernail |

| Bronze en aluminium | ≥1000 heures sans rouille rouge | 0.01-0.03 | Systèmes d'arbre d'hélice, pompes d'eau de mer |

| Composite à base d'acier inoxydable | ≥ 2000 heures sans rouille rouge | 0,005-0.01 | Submersibles, équipement à valeur ajoutée de grande valeur |

| Bronze en étain | ≤ 240 heures avant la clandestinité | 0.15-0.30 (Dezincification accélérée) | Non recommandé pour les environnements marins |

Conclusions clés:

l Le bronze en aluminium a la meilleure résistance au spray salin et convient aux composants critiques en contact constant avec l'eau de mer.

l Le laiton à haute résistance offre une bonne rentabilité et répond aux besoins de la plupart des équipements de pont.

l Les composites à base d'acier inoxydable ont une excellente résistance à la corrosion mais sont 3 à 5 fois plus chers que le bronze en aluminium et ne sont utilisés que dans des navires spéciaux.

2. Propriétés mécaniques: charge intense et résistance à l'impact

| Indicateur | Laiton à haute résistance | Bronze en aluminium | Composite à base d'acier inoxydable |

| Pression ultime (MPA) | 30-50 | 25-35 | 20-30 |

| Force de fatigue (MPA) | ≥200 | ≥150 | ≥120 |

| Ténacité à impact (j / cm²) | 80-100 | 60-80 | 40-60 |

Recommandations de sélection:

l Firissures d'ancre / Capstans: hiérarchisez le laiton haute résistance avec une pression ultime de 50 MPa pour gérer les tensions de câbles instantanées (généralement 35-45 MPa).

l Prise de support du moteur principal: Le bronze en aluminium conserve 85% de sa résistance à des températures élevées (60 ℃ dans les salles des machines), surpassant le laiton haute résistance (75%).

l Supports d'amortissement des vibrations: les composites à base d'acier inoxydable ont des performances d'amortissement élevées (facteur de perte 0,05-0,08) mais une capacité de charge limitée.

3. Lubrification et usure: la clé de l'opération sans entretien

| Type de matériau | Frottement sec | Taux d'usure des coefficients (× 10⁻⁴ mm³ / (n · m)) | Libération de la vie du lubrifiant (heures) |

| Laiton à haute résistance | 0,08-0.12 | 0.5 | 8000-10000 |

| Bronze en aluminium | 0.10-0.18 | 1.2 | 6000-8000 |

| Composite à base d'acier inoxydable | 0,05-0.10 | 0.3 | 12000-15000 |

Interprétation des données:

l Les composites à base d'acier inoxydable ont le taux d'usure le plus bas mais sont trop chers (environ 120 000 RMB / tonne) et ne sont utilisés que dans des roulements d'hélice submersible.

l Le laiton à haute résistance a une durée de vie de lubrification de 10 000 heures (environ 4 ans d'exploitation sans entretien), répondant aux exigences du cycle de réparation d'amarrage de 5 ans des navires marchands.

l Le bronze en aluminium nécessite un lubrifiant mélangé en graphite-MOS₂ (contenu de 20%) pour compenser son taux d'usure plus élevé.

Iii. Cas de sélection d'équipements typiques dans les navires

1. Navires roulements de navires de gouvernail

l Condition de fonctionnement: charges oscillantes périodiques (15-25 MPa), érosion du brouillard de sel, vibrations fréquentes.

l Sélection: laiton à haute résistance (ZCUZN25AL6FE3MN3), pression ultime 50 MPa, durée de vie du spray salin 720 heures.

l Résultat: Une fois qu'un transporteur en vrac de 100 000 tonnes est passé à des roulements en laiton à haute résistance, il n'y avait pas de corrosion ou de saisie dans les 5 ans, et les coûts de maintenance ont été réduits de 62%.

2. Roulements de pompe à eau de mer

l Condition de fonctionnement: vitesse élevée continue (1500 tr / min), impact direct de l'eau de mer, usure de fretting.

l Sélection: Bronze en aluminium (Zcual10Fe3) avec du graphite fluoré de 15% intégré, améliorant la résistance à la corrosion de 30%.

l Données: Le taux d'usure est passé de 1,5 × 10⁻⁴ à 0,8 × 10⁻⁴ et la durée de vie s'étend à 6 ans.

Iv. Organigramme de décision de sélection

1. Déterminer le type d'équipement:

Machinerie de pont (charge élevée, brouillard de sel) → laiton à haute résistance

Système de propulsion (haute température, vibration) → Bronze en aluminium

Équipement submersible / spécial (résistance à la corrosion extrême) → Composite à base d'acier inoxydable

2. Vérifiez les exigences de lubrification:

Période sans entretien> 5 ans? → Composite à base d'acier inoxydable (contenu lubrifiant à 25%)

Entretien de routine (3-5 ans) → Brass en laiton ou en aluminium à haute résistance

3. Contraintes de coûts:

Budget limité → Laiton à haute résistance (meilleure rentabilité)

Équipement de grande valeur à valeur ajoutée → Composite à base d'acier inoxydable (coût du cycle de vie)

La sélection des roulements d'auto-lubrification pour les navires devrait adhérer aux trois principes de "hiérarchiser la résistance à la corrosion, de souligner la capacité de charge et de se concentrer sur la lubrification":

l Le laiton à haute résistance couvre 80% des scénarios de navires avec des performances équilibrées et est le choix rentable.

l Le bronze en aluminium sécurise les positions clés dans les systèmes de propulsion avec sa résistance à haute température et sa résistance à la corrosion.

l Les composites à base d'acier inoxydable offrent une protection ultime pour les équipements en haute mer.

À l'avenir, avec la vulgarisation des technologies de modification de surface pour les matériaux à base de cuivre (comme le revêtement laser avec des revêtements al₂o₃), la résistance à la corrosion et à l'usure des roulements de navires s'améliorera, ce qui entraîne l'industrie maritime vers un développement plus sûr et plus faible en carbone.

Pour des échanges ou des conseils de sélection plus techniques, veuillez contacter Zhejiang Mingxu Machinery Manufacturing Co., Ltd. : enquê[email protected]

Contactez-nous