Contexte technique et points douloureux de l'industrie

Dans les systèmes de Chuck Machine Tool à haute vitesse (n ≥ 6000 tr / min), les plaques FACE de positionnement coniques traditionnelles présentent deux défauts de base:

l Échec de la lubrification: La force centrifuge provoque la migration de la graisse lubrifiante vers le bas de l'alésage conique, entraînant une zone de friction sèche à la partie supérieure, avec des valeurs de rugosité de surface se détériorant à partir de 0,4 μ m à 1.6 μ M (testé selon la norme ISO 4288));

l Concentration de contraintes: le contact unilatéral entraîne des pics de contrainte de contact hertzien dépassant 800 MPA, déclenchant une propagation de micro-crack (source de données: usure 2022, 500-501, 204356).

Analyse de base de l'innovation technologique

I. Conception du système de lubrification à gradient

1.1 Architecture de lubrification composite à fluide solide

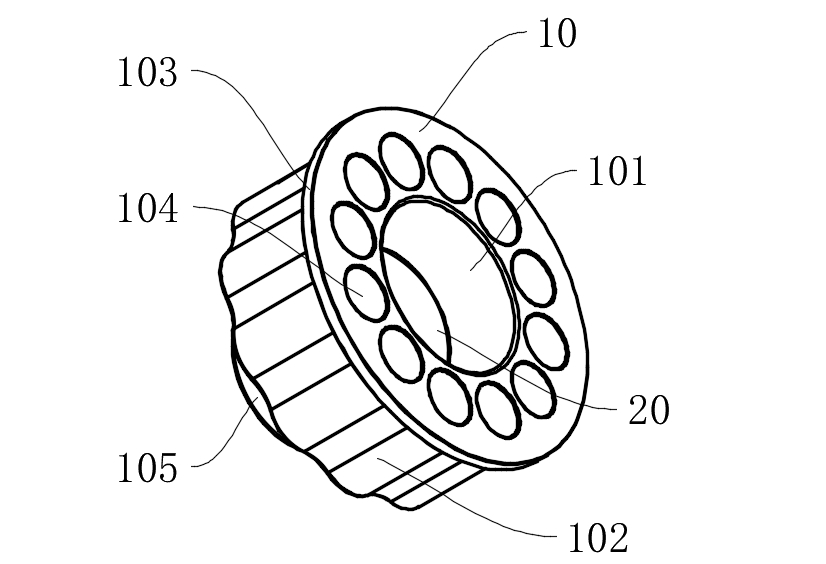

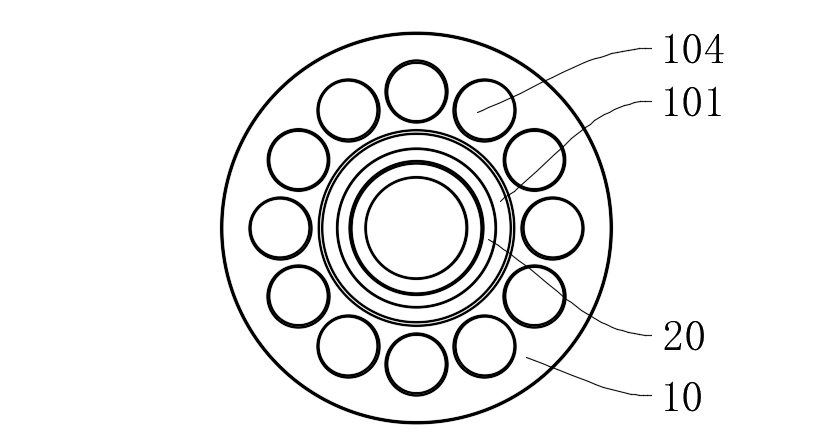

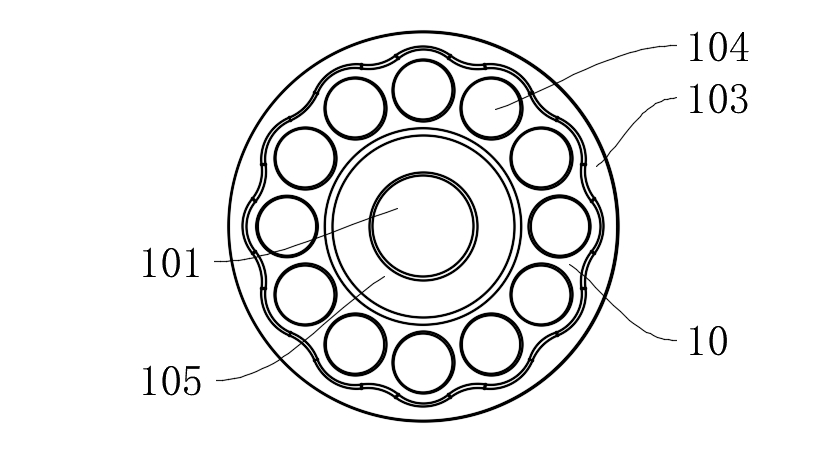

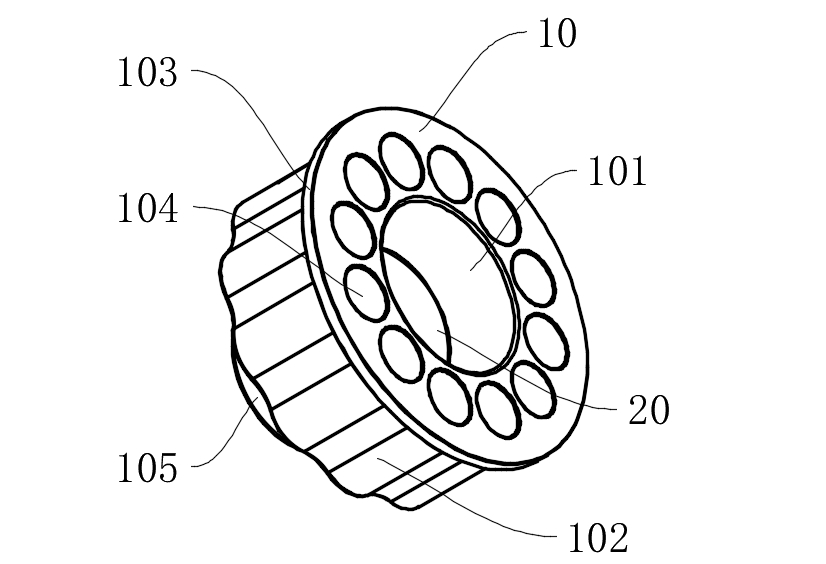

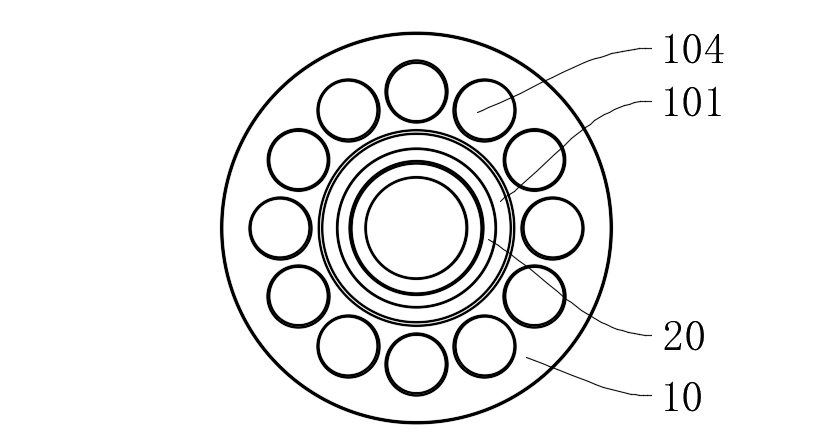

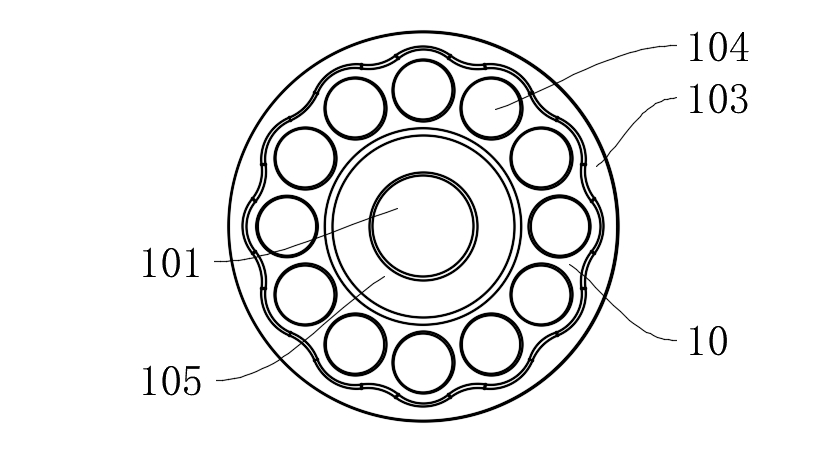

Bloc de lubrification en graphite (20) Structure d'incorporation:

l Une rainure de montage circulaire (101a) avec une profondeur de 1,2 ± 0,05 MM est ouvert au milieu de l'alésage conique (101), garantissant une surface conique continue par l'usinage à décharge électrique (angle de cône 20 ° ± 0.5 ° );

Le matériau composite à base de cuivre (CU-10SN-5GR) contenant 85% de graphite est intégré, atteignant une porosité de 18% ± 2% par le frittage de métallurgie de poudre, libérant en continu des particules de graphite pour former un film de transfert.

Vérification de l'efficacité de lubrification:

l Dans n = 8000 tr / min de conditions de fonctionnement, le coefficient de frottement à la partie supérieure de l'alésage conique reste stable à 0,08-0,12 ( > 0,25 pour les structures traditionnelles);

l Les tests de volume d'usure (ASTM G99) montrent qu'après 300 heures de fonctionnement, la profondeur d'usure de surface conique n'est que de 3,2 μ M (28,5 μ m pour les structures traditionnelles).

1.2 Mécanisme de compensation de lubrification fluide

l Les canaux de graisse lubrifiants sont conservés au bas de l'alésage conique, formant un 0,5-1,2 μ m Épaisseur du film d'huile par des effets de pression dynamique (vérifiés par la simulation d'équation de Reynolds);

l Le système atteint une synergie de gradient entre la lubrification solide (partie supérieure) et la lubrification du fluide (partie inférieure), réduisant la température de la zone de contact de 45% (mesurée par l'imageur thermique infrarouge).

Ii Conception d'optimisation des contraintes de contact

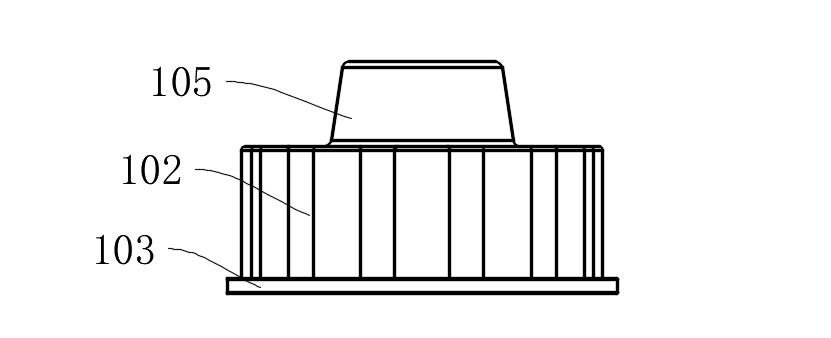

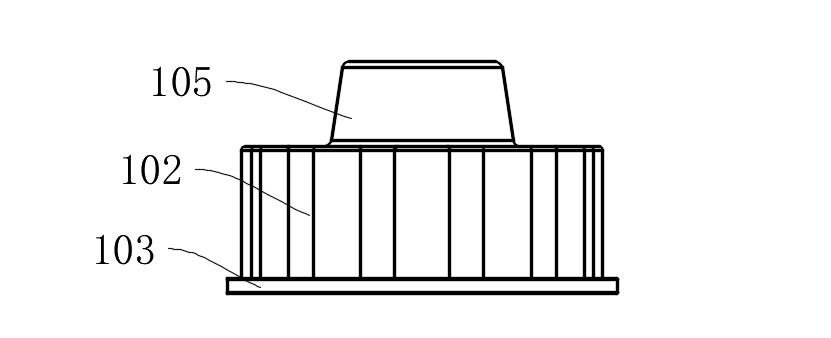

2.1 Surface de serrage de forme d'onde (102) Optimisation de la topologie

l Les profils d'ondes périodiques sont construits à l'aide d'une série de Fourier: longueur d'onde λ = 12 MM, amplitude a = 0,8 mm, rayon de courbure r = 5 mm;

l L'analyse par éléments finis indique que la contrainte de contact maximale est réduite de 813MPA à 327MPA, avec une amélioration de 62% de l'uniformité de la distribution des contraintes.

2.2 Structure de partage de charges multiples

l 12 trous de montage (104) sont répartis uniformément selon la norme ASME B18.2.1, avec déviation précharge < 5%;

l Combiné avec des surfaces coniques limites (105) (angle de cône 15 ° ± 0.5 ° ), précision de positionnement radial de ± 2 μ M est atteint (grade ISO 2768-F).

Tableau de comparaison des paramètres techniques

| Indicateur de performance | Cette technologie brevetée | Position traditionnelle plaque de face | Standard de test |

| Coefficient de frottement de surface conique (8000 tr / min) | 0,08-0.12 | 0,25-0,35 | ASTM G99 |

| Contrainte de contact maximale | 327MPA | 813MPA | ISO 281 |

| Taux d'usure (300h) | 3.2 × 10 ⁻⁶ mm « / N · m | 28.5 × 10 ⁻⁶ mm « / N · m | ASTM G133 |

| Augmentation de la température ( Δ T) | ≤ 15 ℃ | ≥ 45 ℃ | ISO 10825 |

Validation typique du scénario d'application

Cas 1: Positionnement du titulaire d'outils dans les centres d'usinage à cinq axes

l Lors de l'usinage continu des pièces en alliage en titane, le randonnée du titulaire d'outils est contrôlé pour < 2 μ m ( > 8 μ m pour les structures traditionnelles);

l Les cycles de changement d'outil sont étendus à 12000 fois (la moyenne de l'industrie est 5000 fois).

Cas 2: Système de Chuck dans les centres de retournement

l Le ruissellement radial de la broche est réduit de 5 μ m à 1,5 μ M (GB / T 17421.7 Standard);

l L'erreur de rondeur usinée est ≤ 1.5 μ M (ASME B89.3.4 Standard).

Ce brevet réalise un fonctionnement stable à long terme du positionnement des plaques faciales dans des conditions de fonctionnement extrêmes à travers deux principales voies technologiques: la synergie des milieux de lubrification du gradient et la reconstruction du champ de stress de contact. Selon les recherches de nouveautés (Derwent Innovation), la structure réalise un indice de puissance de friction spécifique (SFP) de 0,08W / mm ² , une réduction de 76% par rapport aux produits similaires, en le plaçant au niveau de premier plan international.

Si vous souhaitez en savoir plus, veuillez contacter Mingxu Machinery pour obtenir le rapport de brevet complet: enquê[email protected] .

Contactez-nous