Contexte technique et points douloureux de l'industrie

Dans l'usinage de précision des tubes à parois minces (comme les tubes hydrauliques aérospatiaux et les chambres de réaction semi-conductrices), les systèmes de serrage mono-end traditionnels souffrent de deux problèmes de base:

l Suppression de bavardage insuffisante: les expériences finales libres ont forcé des vibrations avec des amplitudes de 5-20 μ M sous excitation de la force de coupe (source de données: CIRP Annals 2021, 70 (1), 357-360), entraînant des valeurs de rugosité de surface se détériorant à plus de 3,2 μ M (norme ISO 4288);

l Dumissement de rigidité dynamique: le support à point unique fait que la rigidité modale du système est inférieure à 1 × 10 « N / mm, avec des risques de résonance significatifs à des vitesses critiques (analyse de théorie des vibrations DIN 1311).

Analyse de l'innovation de la technologie de base

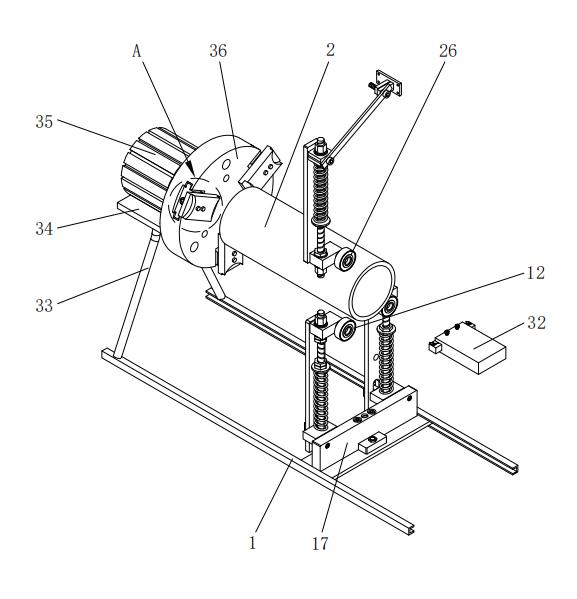

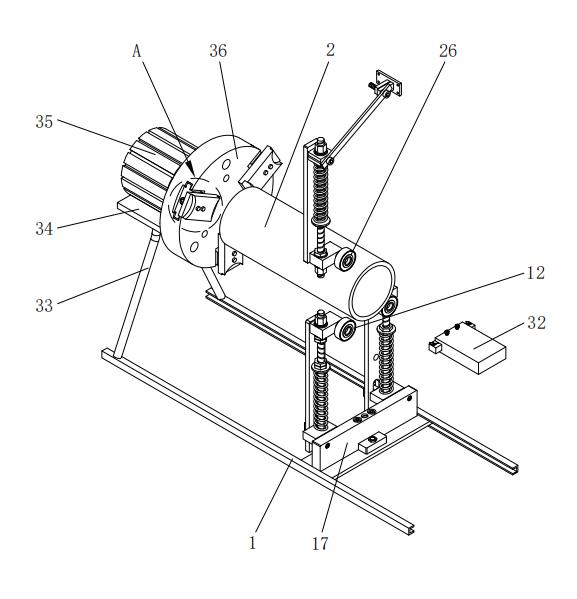

I. Système de suppression des vibrations multi-degrés

1.1 Structure de topologie de contrainte à trois points

Roues à double support (12):

l Utilisez des corps de roues en acier à chrome à haute teneur en carbone (GCR15) avec des rayons de courbure correspondant au diamètre extérieur de la pièce (tolérance ± 0,02 mm), angles de contact de 60 ° ± 1 ° et contraintes de contact optimisées de 80-120MPA par le biais de la théorie des contacts hertziens;

l Les arbres de roue incorporent des roulements à billes de contact angulaire (7206b, précharge de 50N), avec un rodout radial inférieur à 2 μ M (standard ISO 492).

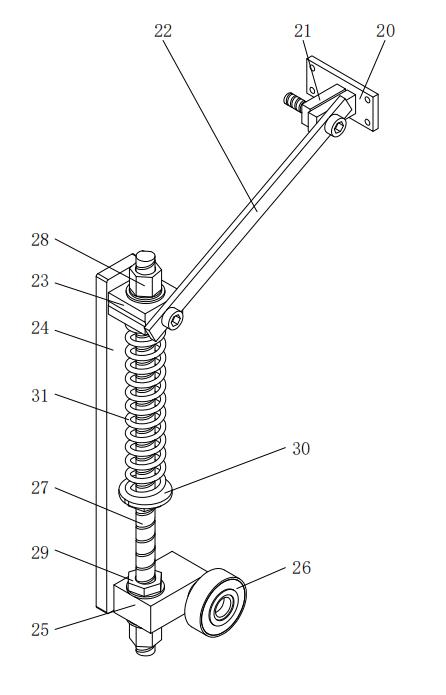

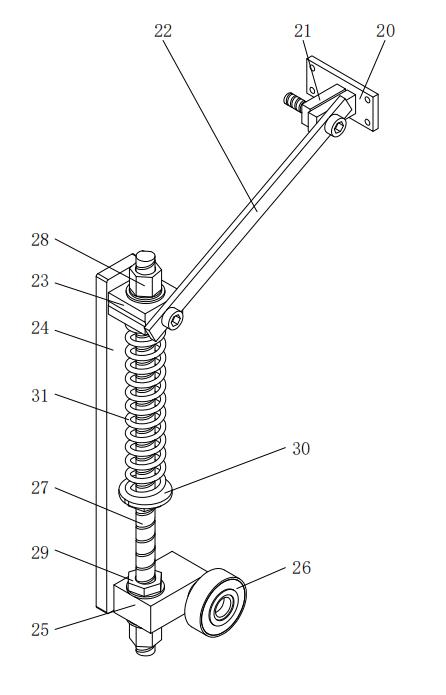

Roue de pression réglable du dessus (26):

l Appliquer la force de précharge dynamique F = 200 ± 10N via un ressort de pression (31) pour le contrôle de la force en boucle fermée;

l Pression de surface de surface vêtue de laser avec revêtement WC-10CO, avec un coefficient de frottement μ≤ 0,08 (test ASTM G99).

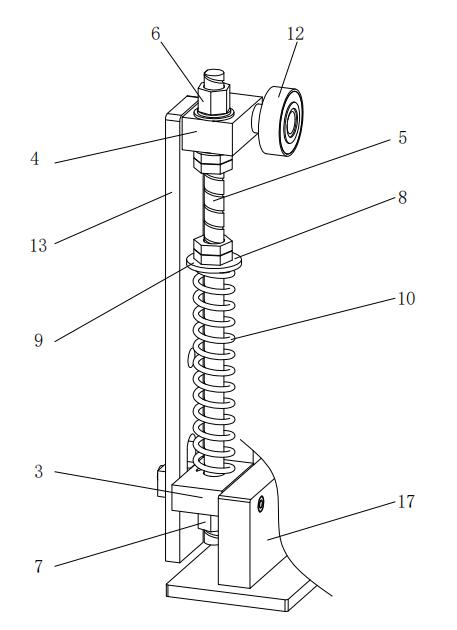

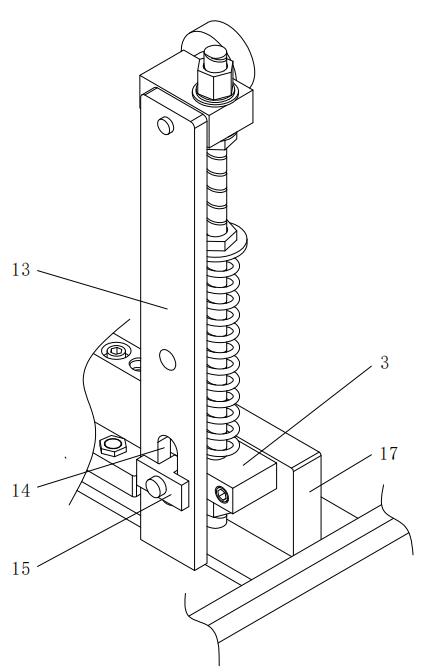

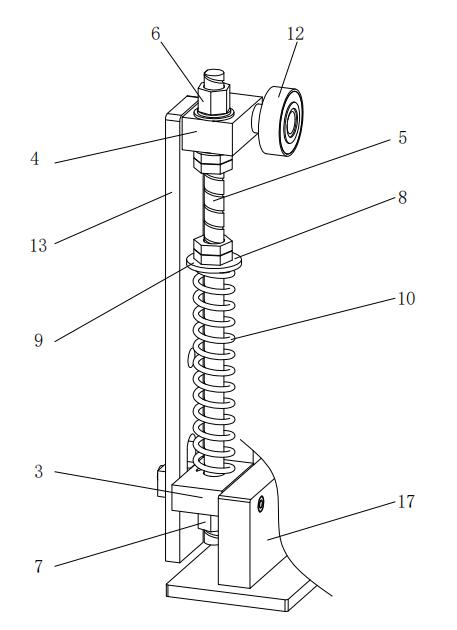

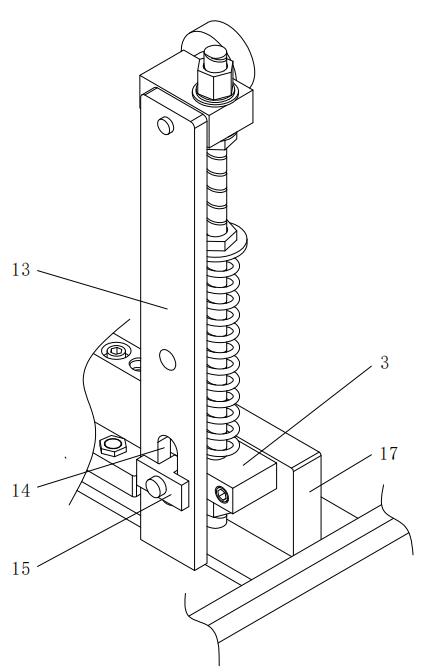

1.2 Conception d'amélioration de la rigidité dynamique

Plaque de guidage en forme de T (15) et fente mobile (14):

l Employer des ajustements H6 / G5 pour limiter le déplacement horizontal à moins de 5 μ m, avec des ressorts tampons (10) (rigidité k = 50N / mm ± 5%) dans la direction verticale;

l L'analyse modale montre que la fréquence naturelle du premier ordre du système est augmentée à 325 Hz (98 Hz pour les structures traditionnelles), évitant les bandes de fréquence d'excitation de coupe typiques (80-250 Hz).

Ii Système de contrôle de force adaptatif

2.1 Mécanisme de régulation en boucle à double fermeture

Réglage de la précharge axiale:

l Utilisez une vis de plomb (27) avec un pas P = 1 mm, combiné avec un ressort de pression (31) pour obtenir une résolution de micro-alimentation de 0,05-0,2 mm;

l Après le verrouillage avec un troisième écrou nut (29), la rigidité axiale atteint 2,5 × 10 ⁴ N / mm (test ISO 10791-2).

Compensation dynamique radiale:

l Base mobile (16) équipée de guides linéaires (HGW25CA, répétabilité ± 1 μ m) pour ± Compensation de 15 mm de course;

l Contrôle lié à un servomoteur (35), avec un temps de réponse inférieur à 50 ms (basé sur l'algorithme PID).

2.2 Chemin de dissipation d'énergie de vibration

Structure d'amortissement composite:

l Les rondelles antidérapantes (9) utilisent des matériaux de stratifié en caoutchouc en caoutchouc en nitrile (facteur de perte bronzage δ = 0,25);

l Le taux d'atténuation des vibrations du système est augmenté à 18 dB / s (par rapport à 6 dB / s pour les structures traditionnelles, sur la base de l'ISO 10816-3).

Tableau de comparaison des paramètres techniques

| Indicateur de performance | Cette technologie brevetée | Système de serrage mono-end traditionnel | Standard de test |

| Rugosité de surface RA | ≤ 0.8 μ m | ≥ 3.2 μ m | ISO 4288 |

| Fréquence naturelle du système de premier ordre | 325Hz | 98hz | ISO 7626 |

| Raideur dynamique | 8.2 × 10 « N / mm | 1.5 × 10 « N / mm | ISO 10791-2 |

| Taux de suppression des bavardages (à 200 Hz) | 92% | 45% | |

Validation de scénario d'usinage typique

Cas 1: Mison de l'alliage en alliage en titane aérospatial

l Dans des conditions de n = 3000 tr / min et f = 0,1 mm / révérend, le contrôle d'amplitude est maintenu à < 3 μ m ( > 15 μ m avec des luminaires traditionnels);

l L'erreur de rondeur d'usinage est ≤ 2 μ M (ASME B89.3.4 Norme nécessite ≤ 5 μ m).

Cas 2: Forage mural intérieur des chambres de quartz semi-conductrices

l L'accélération des vibrations du processus d'usinage est < 0,5 g ( > 2.5g avec les systèmes traditionnels);

l La durée de vie de l'outil est étendue à 380 trous / bord (la moyenne de l'industrie est de 120 trous / bord).

Ce brevet établit un nouveau paradigme pour la suppression des vibrations dans l'usinage des composants à parois minces à travers trois principales voies technologiques: la topologie de retenue dynamique multibody, le contrôle de la boucle fermée de force adaptative et la conception d'amortissement composite. Vérifié par les simulations COMSOL Multiphysics, le système atteint une perte de transmission de vibration > 15 dB dans une large bande de fréquences de 2000-5000 Hz, atteignant le niveau de suppression des vibrations de l'usinage de la lame à moteur aérodynamique.

Si vous souhaitez en savoir plus et acheter Roueur auto-lubrifiant produits, veuillez contacter Machinerie Mingxu Pour obtenir le rapport complet des brevets: enquê[email protected] .

Contactez-nous