Contexte technique et points douloureux de l'industrie

Dans l'usinage de précision des composants tubulaires de cuivre (tels que les corps de valve hydraulique et les raccords d'échangeur de chaleur), les luminaires traditionnels de serrage double face présentent deux problèmes de base:

• Perte de contrôle de la liberté circonférentielle: lorsqu'il est serré uniquement par la paroi externe, le coefficient de frottement entre le composant de cuivre et la surface de contact du luminaire est insuffisant ( μ≤ 0,15), conduisant à une déviation circonférentielle de 0,5 ° -2 ° Sous des perturbations de la force de coupe (source de données: int. J. Mach. Tools Manuf. 2022, 181, 103945);

• Processus de serrage inefficace: L'ajustement manuel de la force de serrage prend> 30 secondes par pièce, et la précision de positionnement répétée est> ± 0,1 mm (testé selon la norme ISO 230-2).

Analyse de l'innovation de la technologie de base

I. Système de positionnement contraint tridimensionnel

1.1 Structure de serrage combinée radiale axiale

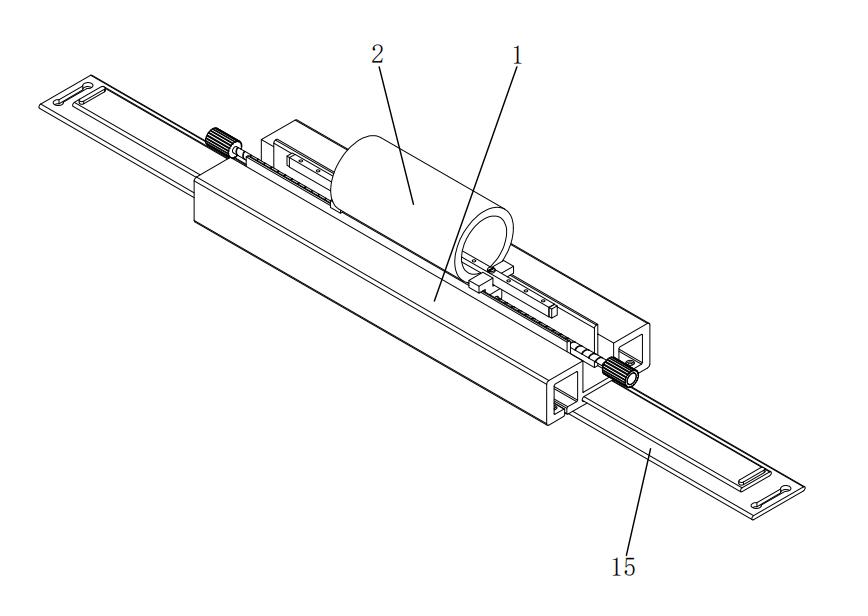

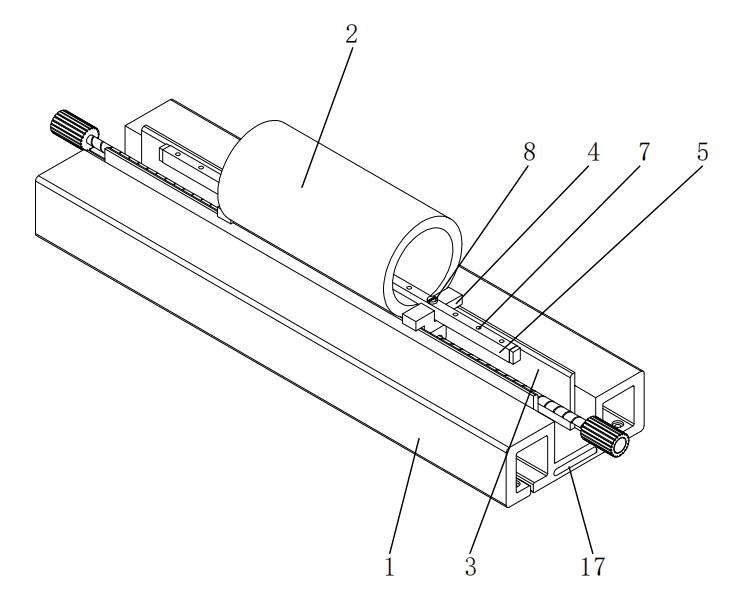

Module de support inférieur:

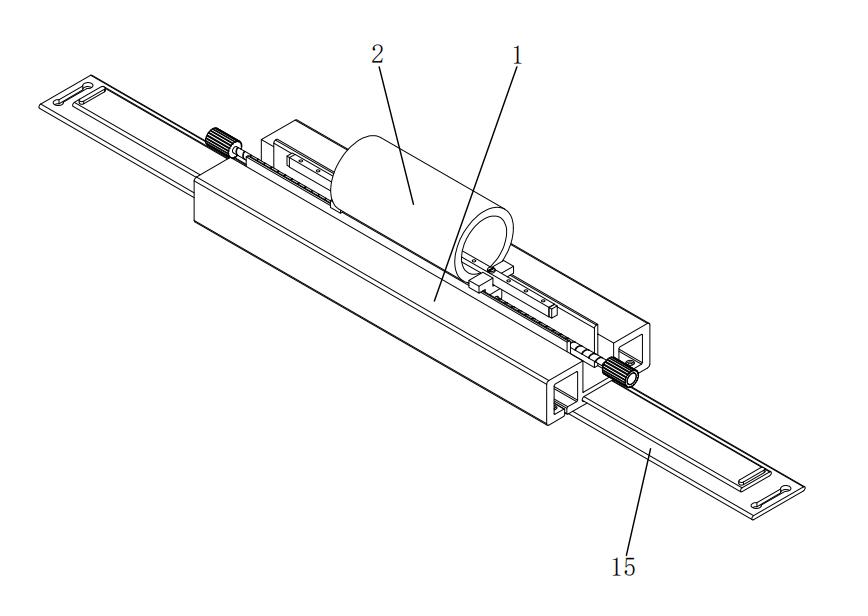

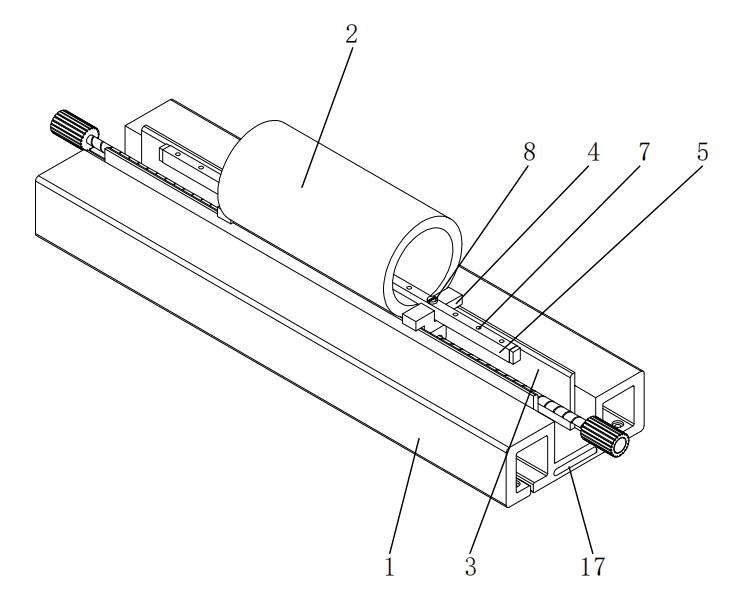

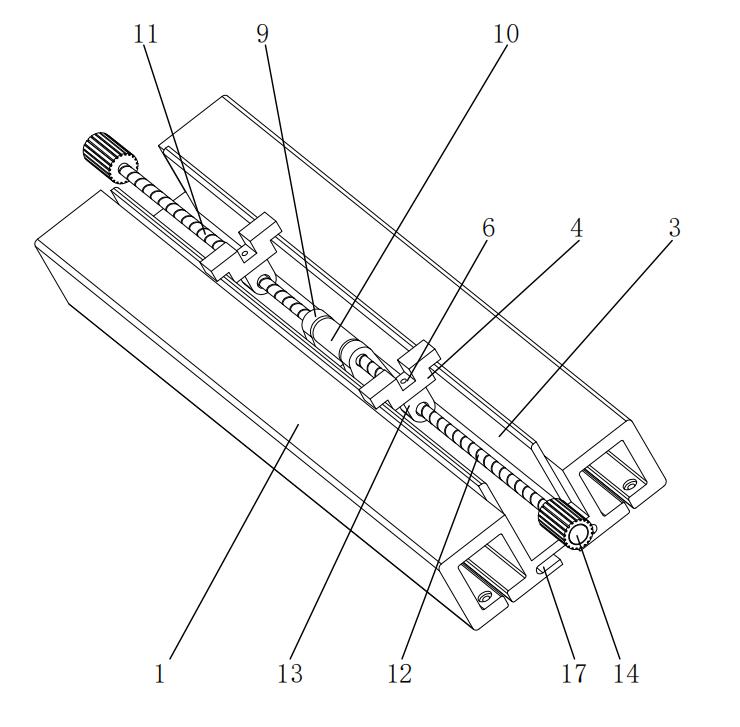

• Le cadre mobile (1) est équipé de plaques de support arquées disposées symétriquement (3) à l'intérieur de ses rainures, avec un rayon de courbure R correspondant au diamètre extérieur du composant en cuivre tubulaire (2) (tolérance (tolérance ± 0,05 mm), offrant une force de support normale par contact de surface.

• L'analyse par éléments finis montre que cette conception réduit la contrainte de contact maximale à 58 MPa (par rapport à 112MPA pour une structure en V-Block), en évitant la déformation des composants de cuivre à parois minces.

Analyse de l'innovation de la technologie de base

I. Système de positionnement contraint tridimensionnel

1.1 Structure de serrage combinée radiale axiale

Module de support inférieur:

• Le cadre mobile (1) est équipé de plaques de support arquées disposées symétriquement (3) à l'intérieur de ses rainures, avec un rayon de courbure R correspondant au diamètre extérieur du composant en cuivre tubulaire (2) (tolérance (tolérance ± 0,05 mm), offrant une force de support normale par contact de surface.

• L'analyse par éléments finis montre que cette conception réduit la contrainte de contact maximale à 58 MPa (par rapport à 112MPA pour une structure en V-Block), en évitant la déformation des composants de cuivre à parois minces.

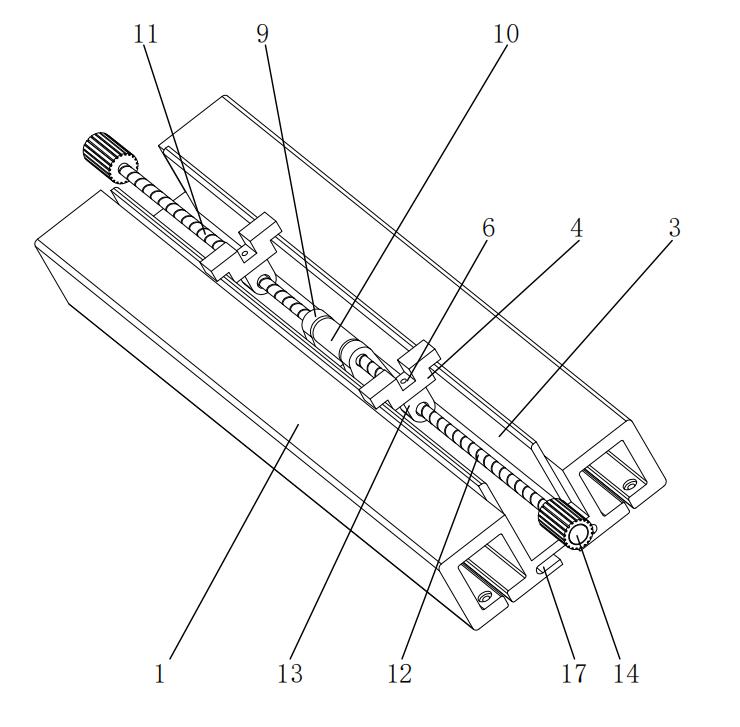

Vérification mécanique:

• Lorsque le couple de coupe T = 15N · M, le déplacement angulaire maximal θ du composant en cuivre est de 0,03 ° (Les luminaires traditionnels ont θ = 1,2 ° ).

• Lorsque le boulon précharge Force F ≥ 800N, la rigidité en torsion du système atteint 1,2 × 10 ⁴ N · M / RAD (une augmentation de 8 fois).

Ii Conception d'optimisation d'interaction humaine-machine

2.1 Mécanisme de serrage rapide

• La double commande de contrôle (14) est en train de 45 ° Textures antidérapantes décalées, avec un seuil de couple opérationnel réglé à 2-3n · M (conforme à la norme d'ergonomie EN 1005-3).

• Temps de serrage unique mesuré ≤ 8 secondes (structures traditionnelles> 30 secondes), adaptées aux exigences de temps de cycle de la ligne de production.

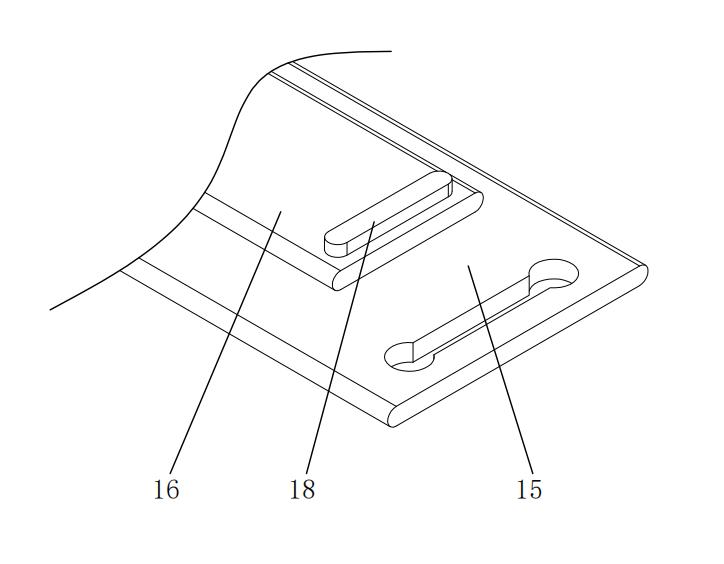

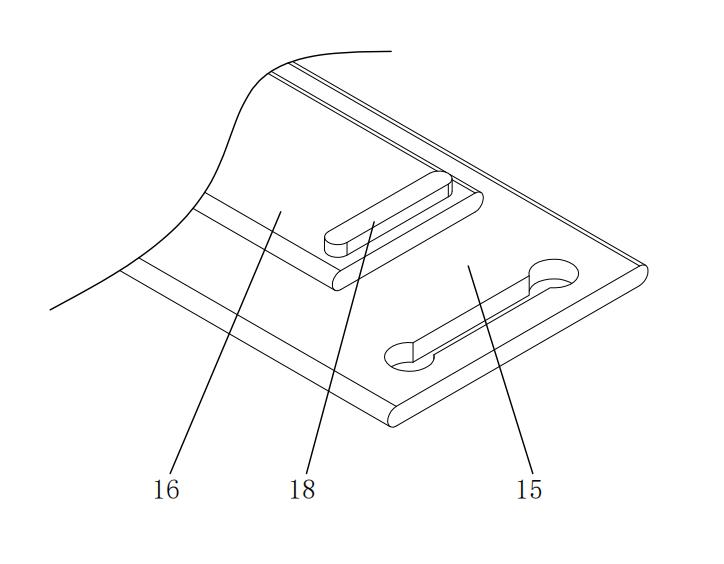

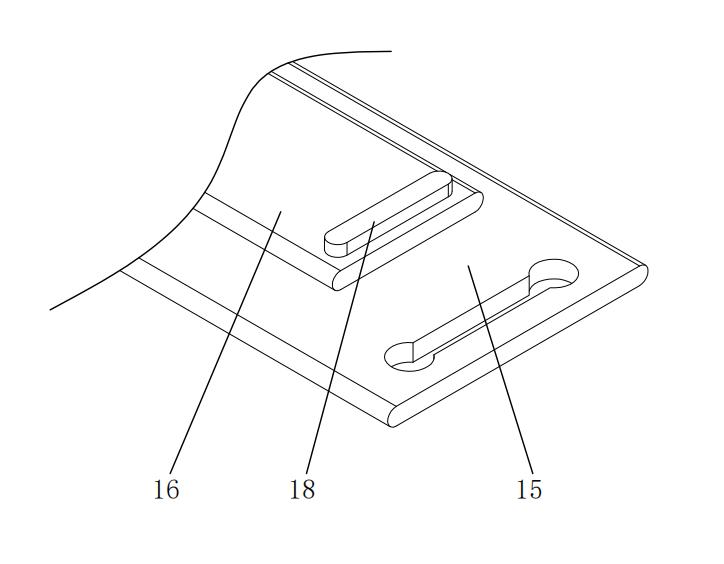

2.2 Module de réglage adaptatif

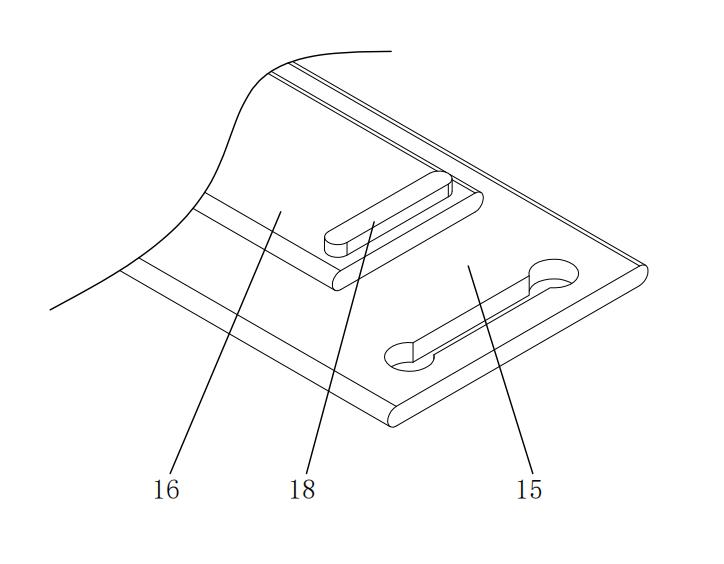

• Le cadre mobile (1) et la plaque fixe (15) ± Compensation linéaire de 10 mm à travers des composants de guide de glissement (16), pour accueillir une plage de diamètre de tuyau de φ 20- φ 50 mm.

• Les projections de non-restriction (18) sont équipées d'une couche de tampon de polyuréthane, capable d'absorber 5-8J d'énergie sous des charges d'impact (testées selon la norme ASTM D256).

Tableau de comparaison des paramètres techniques

| Indicateurs de performance | Cette technologie brevetée | Disponction de serrage double face traditionnel | Norme de test |

| Précision de positionnement circonférentiel | ≤0,03 ° | 0,5 ° - 2 ° | ISO 230-2 |

| Efficacité de serrage | ≤ 8 secondes / pièce | ≥ 30 secondes / pièce | VDI 2862 |

| Raideur de torsion | 1,2 × 10⁴ n · m / rad | 1,5 × 10³ n · m / rad | GB / T 11349.1 |

| Plage de compatibilité du diamètre du tuyau | φ20 -φ50 mm | φ25-φ40mm | DIN 8602 |

Vérification du scénario d'usinage typique

Cas 1: fraisage de corps de valve hydraulique

• Sous une force de coupe de f = 2000n, l'erreur de précision de position des trous usinés est ≤ 0,02 mm (les luminaires traditionnels ont une erreur de 0,12 mm).

• Après un traitement continu de 500 pièces, l'usure de la plaque de pression de positionnement (5) est <5 μ M (DIN 50320 Test d'usure standard).

Cas 2: Fin de la formation des tubes d'échangeur de chaleur

• Le contrôle de l'ovalité des tubes en cuivre est ≤ 0,05 mm (l'exigence de l'industrie est ≤ 0,1 mm).

• La précision de positionnement de la répétition de serrage CPK est ≥ 2.0 (six analyses des capacités du processus Sigma).

Ce brevet redéfinit le paradigme de conception pour les appareils de positionnement des composants tubulaires à travers trois chemins techniques: topologie de retenue couplée flexible rigide, contrôle de la boucle fermée de force bidirectionnelle et optimisation d'interaction humaine-machine. Selon l'analyse de la cartographie des brevets de Derwent Innovation, cette structure améliore l'indicateur d'efficacité de retenue du couple (TRE) de 82% par rapport à des solutions similaires, la plaçant dans une position de premier plan dans le sous-champ de technologie.

Si vous souhaitez en savoir plus, veuillez contacter Machinerie Mingxu Pour obtenir le rapport complet sur les brevets: enquê[email protected].

Contactez-nous