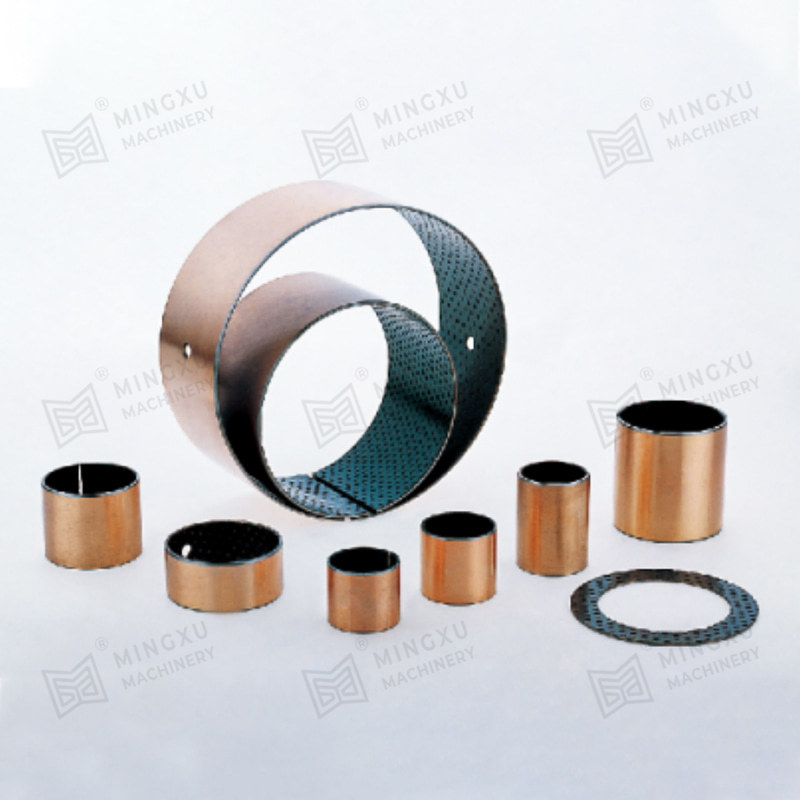

Roulement en bronze coulé autolubrifiant MXB-JDBU

Cat:Roulement autolubrifiant

Le roulement en bronze coulé autolubrifiant MXB-JDBU est un produit lubrifiant solide haute performance incrusté de graphite ou de lubrifiant solid...

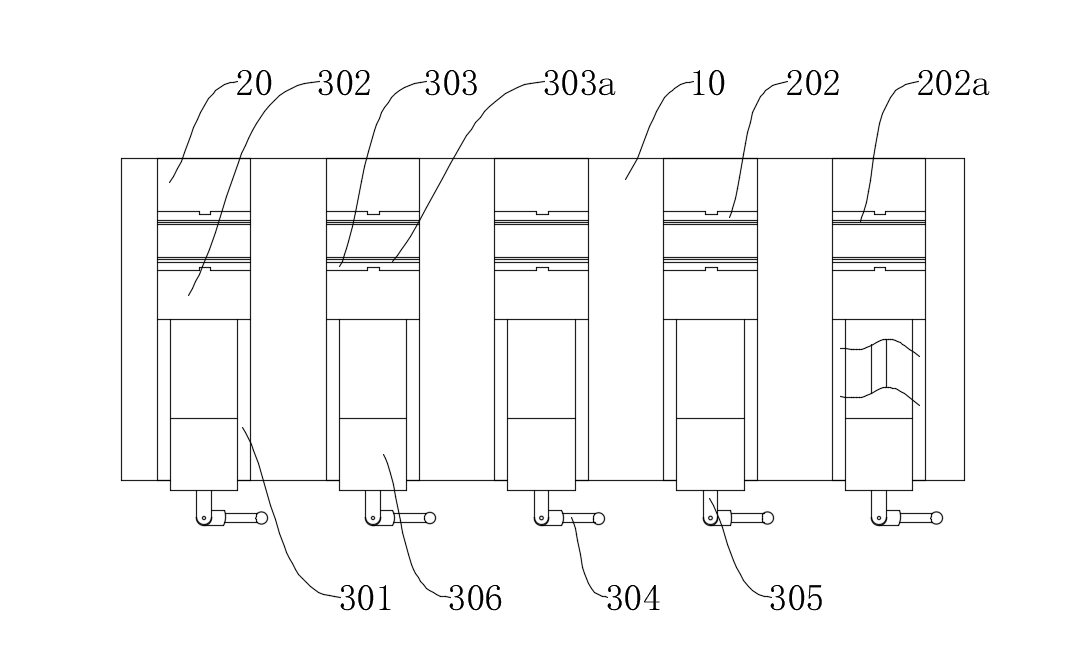

Voir les détails Dans le traitement par lots des composants de type skateboard (tels que les rails de guidage et les curseurs de précision), les systèmes d'outillage traditionnels sont confrontés à deux globules goulots d'étranglement:

● Mauvaise précision de positionnement répétitif: les erreurs cumulatives des opérations de serrage multiples dépassent 0,1 mm (conformément à la tolérance de classe ISO 2768-M), affectant négativement la perpendicularité des surfaces d'accouplement (généralement nécessaires pour être ≤0,05 mm par 100 mm);

● Changement d'outillage inefficace: La commutation entre les luminaires dédiés prend plus de 45 minutes par exemple, ce qui entraîne des taux d'utilisation de l'équipement inférieurs à 60% ( Source: CIRP Annals 2022, 71 (1), pp. 333-336 ).

Analyse des innovations technologiques de base

I. Conception topologique pour le serrage des allocations

1.1 Structure de contrainte d'allocation étanche

Mécanisme de serrage à double étape:

● Le bloc fixe (20) et le bloc de serrage (302) sont respectivement équipés d'une première et une deuxième étape de serrage (202a / 303a). La hauteur de ces étapes est adaptée à l'allocation d'usinage (avec une tolérance de ± 0,01 mm);

● En optimisant l'angle d'inclinaison de l'étape à 75 ° ± 1 ° par analyse par éléments finis, le mécanisme atteint une proportion de force de cisaillement dépassant 85% (contrairement à seulement 30% dans les méthodes de serrage plane traditionnelles).

Amélioration de la précision de l'usinage:

● L'usinage latéral est terminé en une seule opération de serrage, avec des erreurs de précision de position ≤ 0,02 mm (respect des normes GB / T 1184-K de qualité);

● La valeur RA de rugosité de surface est systématiquement maintenue en dessous de 0,8 μm (comme testé conformément aux normes ISO 4288).

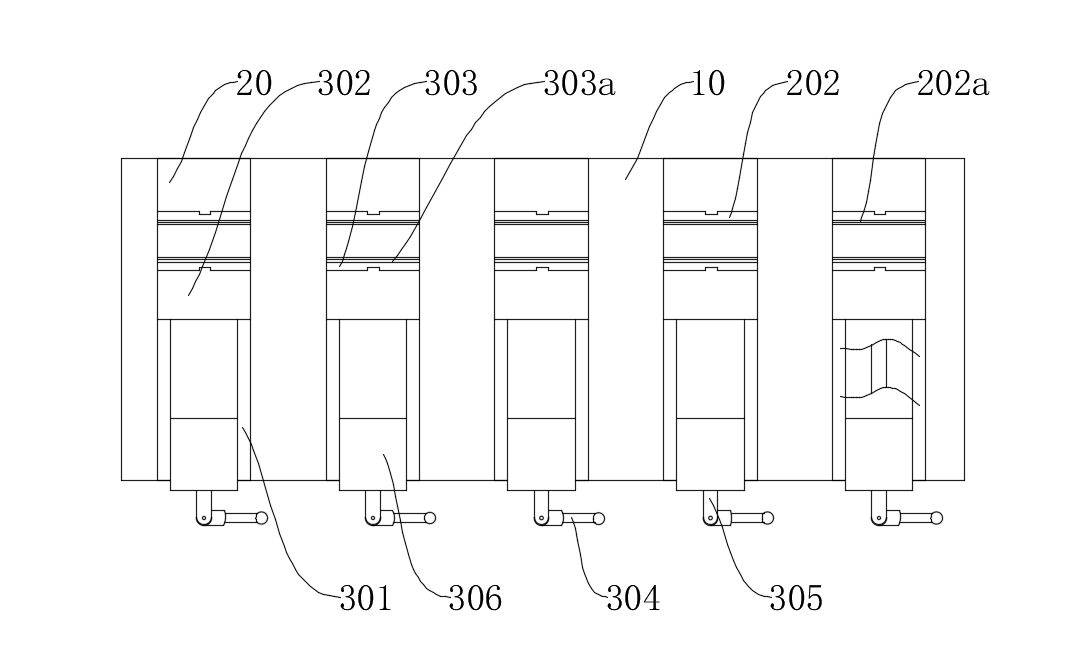

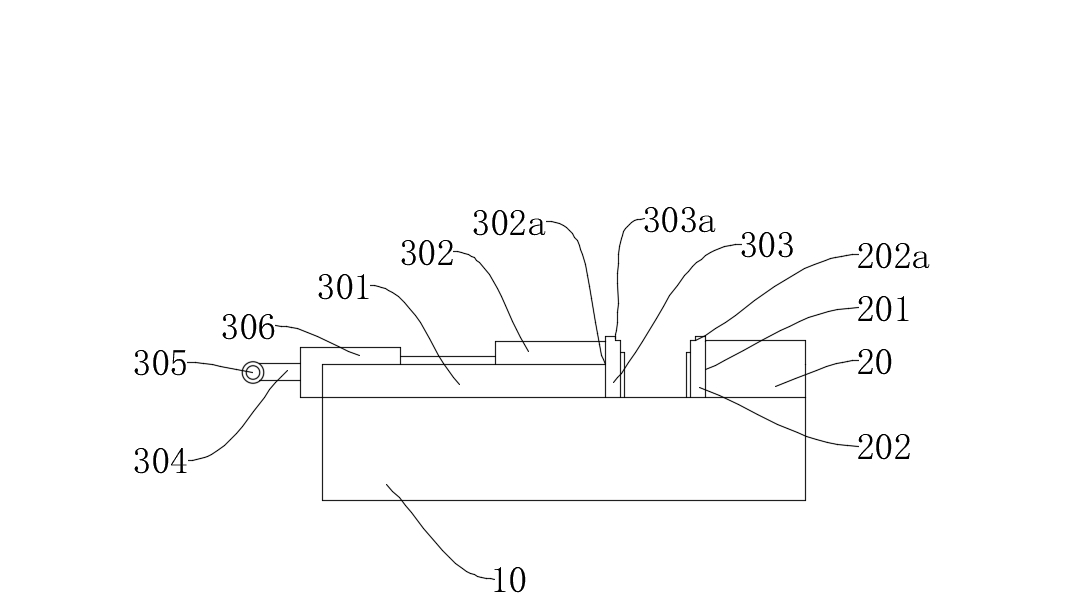

Ii Système de changement d'outillage rapide modulaire

2.1 Architecture modulaire rechargeable

Conception à double plante:

● Les premiers emplacements de montage (201/302a) utilisent un ajustement H7 / G6, qui, en combinaison avec des clés de positionnement, atteint une précision de positionnement répétitive de ± 0,005 mm;

● Le temps de remplacement du module est de ≤3 minutes par pièce (basé sur des données de mesure réelles), en prenant en charge la commutation de pièces avec des épaisseurs allant de 5 mm à 50 mm.

2.2 Mécanisme d'entraînement en boucle fermée de force

● La vis (305) utilise un filetage trapézoïdal à double tête (TR16 × 4P8), qui, en conjonction avec le bloc de transition (306), permet un taux de micro-alimentation de 0,02 mm par révolution;

● La tige de commande (304) intègre un limiteur de couple (réglé à 15N · m) pour éviter les dommages de la pièce de la surcharge.

Table de comparaison des paramètres techniques clé

| Indicateur de performance | Cette technologie brevetée | Outillage de skateboard traditionnel | Norme de test |

| Précision de positionnement répétitif | ≤0,005 mm | ≥0,03 mm | ISO 230-2 |

| Temps de changement d'outillage | ≤3 minutes | ≥45 minutes | VDI 2862 |

| Rugosité de surface RA | ≤0,8 μm | ≥1,6 μm | ISO 4288 |

| Force de serrage maximale | 12kn | 8kn | DIN 55189 |

Validation dans les scénarios d'usinage typiques

Cas 1: Usinage des curseurs de guide linéaire

● 18 curseurs usinés de différentes spécifications avec un temps de changement d'outillage cumulé de 38 minutes (l'outillage traditionnel nécessiterait 13,5 heures);

● L'erreur perpendiculaire des surfaces latérales était ≤0,015 mm par 100 mm (répondant aux besoins standard GB / T 1184 de ≤0,05 mm).

Cas 2: Usinage des trous de groupe des plaques de valve hydraulique

● terminé l'usinage de 12 surfaces d'accouplement en une seule opération de serrage, atteignant une valeur CPK de 1,67 pour la précision de position (répondant à six normes Sigma);

● La durée de vie de l'outil a été prolongée de 40% (en raison des niveaux de vibration réduits à moins de 0,5 g).

Ce brevet redéfinit le paradigme de conception pour l'outillage d'usinage par lots à travers deux voies technologiques: optimisation de la topologie des contraintes d'allocation et contrôle de la force de force modulaire. Selon une recherche de nouveauté (effectuée via Derwent Innovation), cette structure atteint un indice d'efficacité de changement (CEI) de 0,92, représentant une amélioration de 210% par rapport aux solutions similaires et la plaçant à la pointe technologique de son domaine de niche.

Si vous souhaitez en savoir plus, veuillez contacter Mingxu Machinery pour obtenir le rapport de brevet complet: enquê[email protected] .

Le roulement en bronze coulé autolubrifiant MXB-JDBU est un produit lubrifiant solide haute performance incrusté de graphite ou de lubrifiant solid...

Voir les détails

Le roulement sans huile MXB-DU (également connu sous le nom de bague SF-1) est un roulement coulissant roulé avec une plaque d'acier comme bas...

Voir les détails

Le roulement enroulé en bronze MXB-FB090 est un roulement économique avec une capacité de charge élevée et une bonne résistance à l'usure, lam...

Voir les détails

Les plaques d'usure autolubrifiantes MXB-JOML sont conçues pour minimiser la friction et prolonger la durée de vie dans les applications indus...

Voir les détails

Les rails de guidage autolubrifiants MXB-JGLDW sont fabriqués en laiton à haute résistance grâce à des machines-outils CNC. La surface est incrustée d...

Voir les détails

Les rails de guidage autolubrifiants MXB-JGLX couvrent de multiples propriétés telles qu'une résistance élevée à l'usure, une résistance ...

Voir les détails

Les bagues de guidage d'injection sans huile MJGBF sont des composants utilisés dans le processus de moulage par injection plastique pour amél...

Voir les détails

SF-1T est un produit de formule spéciale conçu pour les conditions de travail à valeur PV élevée de la pompe à huile pour engrenages. Le produit pr...

Voir les détails

Le roulement lubrifié SF-2X est basé sur une plaque d'acier, avec de la poudre de bronze sphérique frittée au milieu, du polyoxyméthylène modi...

Voir les détails

Les roulements à poinçon en bronze FB092 sont fabriqués à partir d'un matériau en bronze comme base, avec des trous d'injection d'hu...

Voir les détails

Contactez-nous