Contexte technique et points douloureux de l'industrie

Dans le tournant de précision des composants de l'arbre longs (tels que les arbres d'entraînement et les vis de plomb), les outils de virage fixes uniques traditionnels souffrent de deux problèmes de base:

● Suppression des bavardages inadéquats: l'extrémité en surplomb de l'outil de tournage subit des vibrations avec des amplitudes allant de 10 à 50 μm sous excitation de la force de coupe ( Source: Int. J. Mach. Outils Manuf. 2021, 167, 103767 ), conduisant à une détérioration de l'ondulation de surface (valeur en poids) jusqu'à 6,3 μm (selon les normes ISO 4287);

● Rigidité dynamique déséquilibrée: lors de l'usinage des arbres longs avec un rapport longueur / diamètre (L / D) supérieur à 5, la rigidité modale du système tombe en dessous de 800 N / μm, déclenchant un bavardage régénératif (comme analysé par la théorie des vibrations DIN 1311).

Analyse des innovations technologiques de base

I. Architecture d'amélioration de la rigidité dynamique en plusieurs étapes

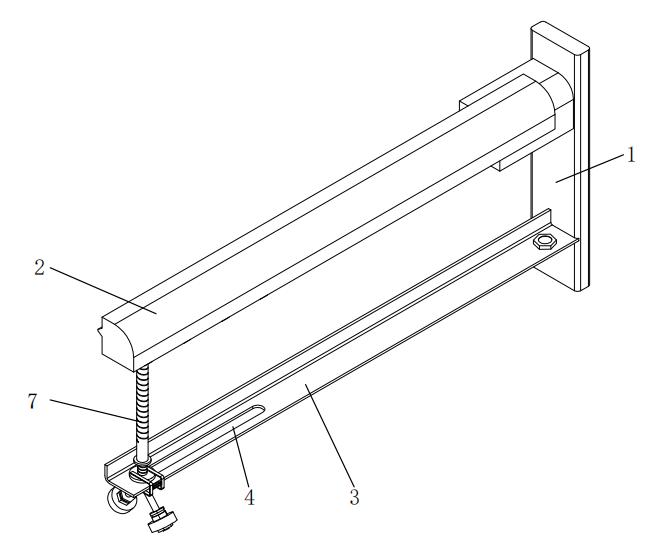

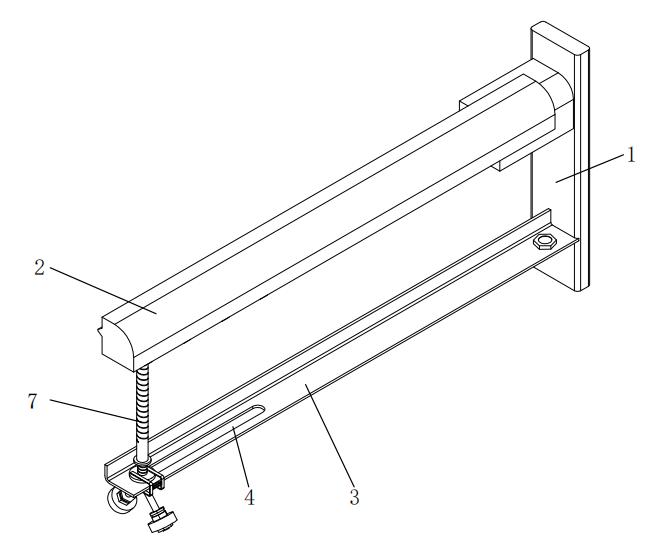

1.1 Système de support en boucle à double fermeture

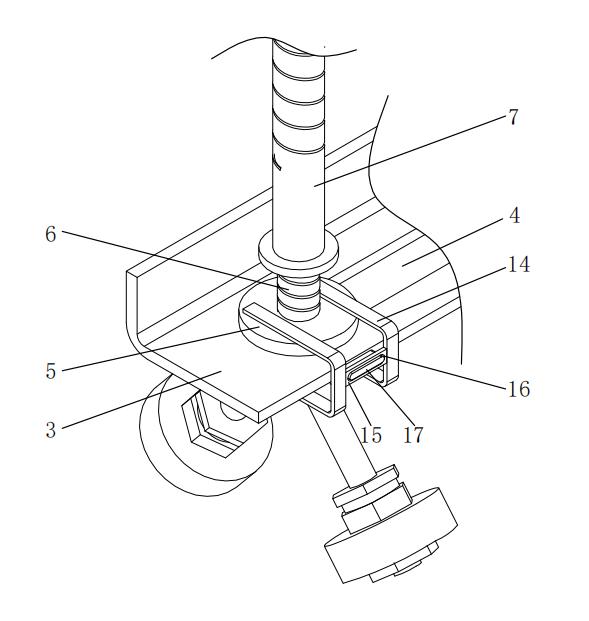

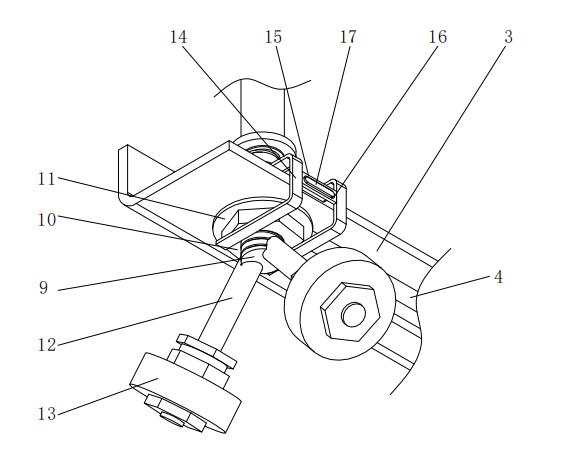

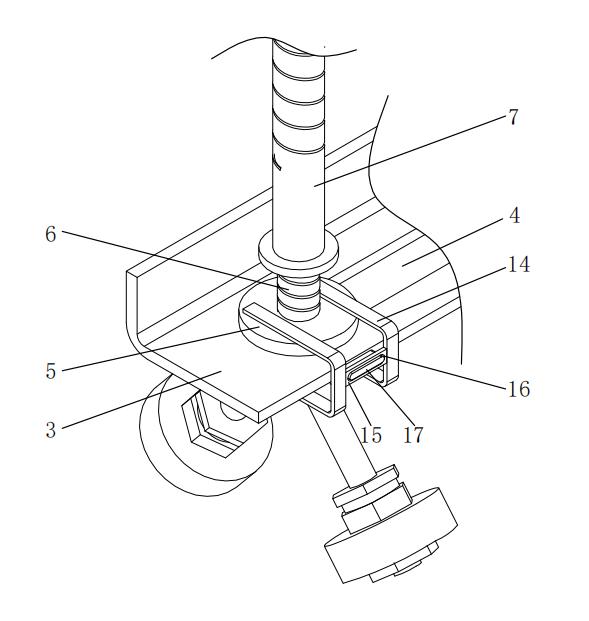

Module de support principal:

● La tige de support (7) est fabriquée à partir de 40cr en acier éteint et trempé, avec un fil externe de M16 × 2 qui s'accouple avec un écrou fixe (8), atteignant une force de précharge de 1200 ± 50N;

● Grâce à une analyse par éléments finis, l'espacement de support optimal est déterminé comme L / 3 (où L est la longueur de l'outil de virage), élevant la fréquence naturelle du premier ordre à 245 Hz (par rapport à 82 Hz dans les structures traditionnelles).

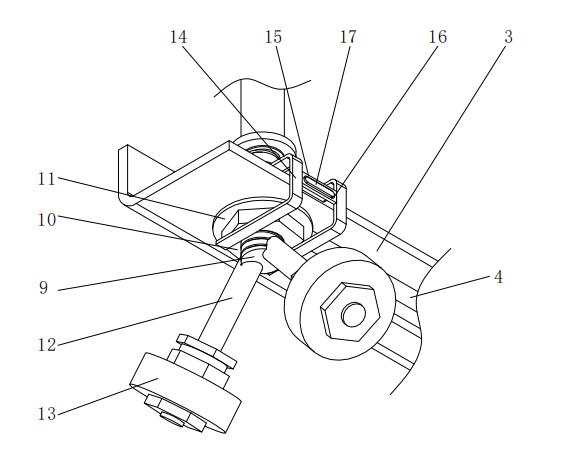

Module de stabilisation auxiliaire:

● La roue de support auxiliaire (13) est construite en acier de roulement GCR15, avec un angle de contact de 60 ° ± 1 °. La contrainte de contact est optimisée à 150-200MPA en utilisant la théorie du contact hertzien;

● Les tests de vibration (conformément à l'ISO 10816-3) révèlent que, dans des conditions de fonctionnement de N = 1500 tr / min, l'amplitude est réduite à 3 μm (contrairement à> 15 μm dans les structures traditionnelles).

1.2 Mécanisme de réglage de la précision

● L'arbre fileté de réglage (6) utilise un filetage trapézoïdal à double tête (TR20 × 4P8), qui, en conjonction avec une rondelle anti-glissement (11) (avec un coefficient de frottement μ = 0,12), permet un taux de micro-alimentation de 0,025 mm par révolution;

● Le support de positionnement (14) et la saillie de serrage (17) utilisent un ajustement H7 / G6, atteignant une précision de positionnement répétitive de ± 0,005 mm.

Ii Conception topologique de suppression de suppression des vibrations adaptatives

2.1 Optimisation du chemin de transmission de force

● L'anneau fixe (5) est conçu avec une structure circulaire côtelée, avec un gradient d'épaisseur de paroi qui passe de 8 mm à 12 mm, entraînant une amélioration de 180% de la rigidité de flexion (vérifiée par le biais de simulations ANSYS Workbench);

● La fente mobile (4) adopte une conception de trou oblong (30 × 12 mm), permettant ± 15 mm de compensation horizontale et est compatible avec les diamètres d'arbre allant de φ20 mm à φ80 mm.

2.2 Structure d'amélioration d'amortissement

● L'intérieur de la tige de support (7) est rempli d'un adhésif d'amortissement à base de silicium (avec un facteur de perte tanΔ = 0,35), augmentant le taux d'atténuation des vibrations à 22 dB / s (comme testé conformément aux normes ISO 10816);

● La plaque de connexion transversale (15) est construite à partir d'alliage d'aluminium 6061-T6, formant un amortisseur de masse réglé à travers la fente de serrage (16) pour supprimer les vibrations à haute fréquence dans la gamme 500-800Hz.

Table de comparaison des paramètres techniques clé

| Indicateur de performance | Cette technologie brevetée | Outils de virage traditionnels | Norme de test |

| Amplitude finale en surplomb (à 1500 tr / min) | ≤3 μm | ≥15 μm | ISO 10816-3 |

| Ondulation de surface wt | ≤ 2,5 μm | ≥6,3 μm | ISO 4287 |

| Précision de positionnement répétitif | ± 0,005 mm | ± 0,03 mm | ISO 230-2 |

| Temps de changement d'outillage | ≤ 2 minutes | ≥20 minutes | VDI 2862 |

Vérifications de scénario d'usinage typique

Cas 1: tournant à vis du plomb de précision

● Lors de l'usinage d'une vis de plomb φ50 × 2000 mm, l'erreur de pas cumulative était de ≤5 μm par 1000 mm (remplissant la norme GB / T 17587,3);

● La durée de vie de l'outil a été prolongée à 180 pièces par tranche de pointe (par rapport à 80 pièces par tranche de pointe avec des outils traditionnels).

Cas 2: Usinage à tige de piston du cylindre hydraulique

● La valeur RA de rugosité de surface a été maintenue de manière cohérente à 0,4 μm (répondant aux besoins de l'industrie de ≤0,8 μm);

● L'efficacité d'usinage a été améliorée de 40% (en raison d'une réduction des vibrations, ce qui permet d'augmenter le taux d'alimentation de 0,1 mm / REV à 0,15 mm / REV).

Ce brevet réalise des percées dans la suppression des vibrations pour l'usinage à long terme à travers deux voies technologiques: conception de retenue dynamique et gradient d'amortissement multiples. Vérifié par le biais de simulations COMSOL Multiphysics, le système réduit l'énergie de vibration de 82% dans la bande de fréquences de 100-1000 Hz, atteignant un niveau de suppression de vibration comparable à celui de l'usinage du rotor aérodynamique.

Si vous souhaitez en savoir plus, veuillez contacter Mingxu Machinery pour obtenir le rapport de brevet complet: enquê[email protected] .

Contactez-nous