Sélection du matériau de base approprié pour Roulements à lubrification solide - Si le bronze, l'acier ou la céramique - requise un examen attentif de plusieurs facteurs de performance, en fonction de l'application spécifique et de l'environnement opérationnel. Voici les facteurs clés à considérer lors du choix entre ces matériaux:

1. Capacité de chargement et résistance

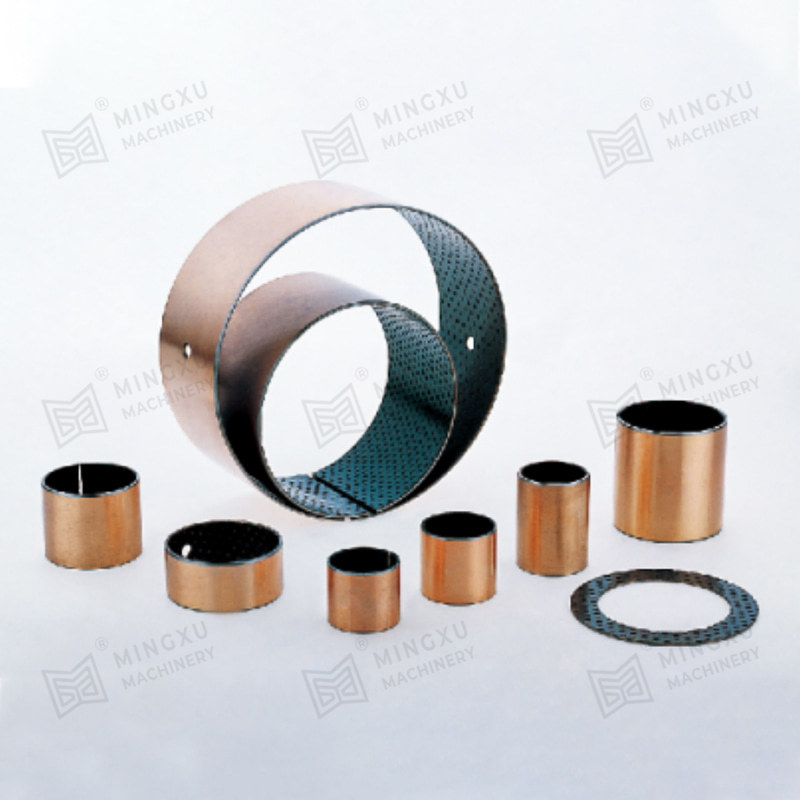

Roulements en bronze:

Les alliages de bronze (tels que CUSN ou CUAL) sont connus pour leur bonne capacité de charge et leur capacité à résister à des charges modérées à élevées. Ils fournissent également une excellente résistance à l'usure en raison de leur capacité à intégrer des lubrifiants solides comme le graphite et le MOS₂.

Meilleur pour: les applications nécessitant une capacité de charge modérée en mettant l'accent sur la résistance à l'usure et la résistance à la corrosion.

Roulements en acier:

L'acier (en particulier l'acier inoxydable) offre une résistance à la traction plus élevée et peut gérer les charges lourdes plus efficacement que le bronze ou la céramique. Cependant, la friction peut augmenter sans une lubrification suffisante.

Meilleur pour: des applications à haute charge où une résistance et une rigidité élevées sont nécessaires, et la lubrification peut être contrôlée efficacement.

Roulements en céramique:

La céramique (comme le nitrure de silicium (Si₃n₄) ou la zircone (zro₂)) offre une dureté exceptionnelle et la capacité de gérer des charges extrêmes et des vitesses élevées sans usure significative. Cependant, ils sont fragiles et sujets à la fissuration sous impact ou à fortes charges de choc.

Mieux pour: les applications où la dureté extrême, les vitesses élevées et la résistance à haute température sont essentielles, mais avec un minimum d'impact ou des forces de choc.

2. Plage de températures de fonctionnement

Roulements en bronze:

Le bronze peut résister à des températures modérées (jusqu'à environ 300 à 400 ° C) avant que le lubrifiant ne commence à se dégrader. Il a une meilleure dissipation de la chaleur que de nombreux polymères.

Mieux pour: les applications avec des exigences de température modérées où un fonctionnement continu à des températures plus élevées n'est pas nécessaire.

Roulements en acier:

L'acier peut gérer des températures plus élevées que le bronze, en particulier les superalliages en acier inoxydable ou à base de nickel, qui peuvent résister à des températures allant jusqu'à 600–700 ° C. Ils ont également une bonne conductivité thermique, aidant à prévenir la surchauffe localisée.

Mieux pour: des applications à haute température où la résistance et la résistance à la chaleur sont essentielles.

Roulements en céramique:

Les céramiques sont très résistantes aux températures extrêmes, fonctionnant souvent bien dans des environnements supérieurs à 1000 ° C sans dégradation. Cela les rend idéaux pour des conditions extrêmes où les métaux échoueraient.

Mieux pour: des applications à haute température et à grande vitesse dans des environnements extrêmes comme l'aérospatiale, les turbines et la fabrication de semi-conducteurs.

3. Corrosion et résistance environnementale

Roulements en bronze:

Le bronze offre une excellente résistance à la corrosion, en particulier dans les environnements marins et chimiques. Il est moins sujet à la rouille par rapport à l'acier et fonctionne bien dans des environnements humides, humides ou chimiquement agressifs.

Mieux pour: les applications où la résistance à la corrosion est un facteur clé, comme dans l'équipement marin, le traitement chimique ou les composants automobiles exposés au sel.

Roulements en acier:

L'acier inoxydable est très résistant à la corrosion, mais est toujours sujet à la rouille dans certains environnements agressifs à moins de revêtements spécialisés résistants à la corrosion. Les aciers en alliage avec des revêtements comme le nickel-plaquage ou le placage chromé peuvent offrir une protection supplémentaire.

Mieux pour: les environnements non corrosifs ou qui nécessitent un traitement de surface supplémentaire pour la résistance à la rouille.

Roulements en céramique:

La céramique est intrinsèquement résistante à la corrosion et non affectée par les acides, les alcalis ou l'eau de mer. Ils sont idéaux pour des environnements chimiques durs où les métaux peuvent se corroder.

Mieux pour: des conditions environnementales chimiques, marines ou extrêmes où les métaux et les polymères se dégraderaient.

4. Résistance à l'usure et longévité

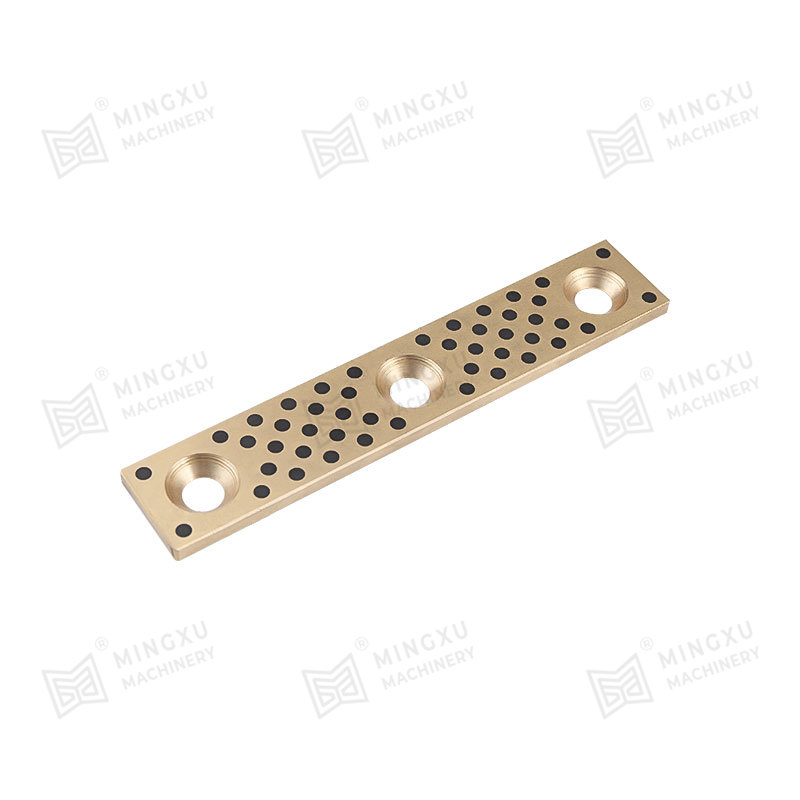

Roulements en bronze:

Le bronze offre une bonne résistance à l'usure lorsqu'il est combiné avec des lubrifiants solides (par exemple, du graphite), offrant des performances durables dans des applications où un fonctionnement continu est requis.

Idéal pour: une durée de vie longue dans des environnements à charge modérée, en particulier où une faible maintenance est nécessaire.

Roulements en acier:

L'acier, en particulier en acier durci, offre une excellente résistance à l'usure et convient aux applications à haute charge et à haute précision. Cependant, ses performances dépendent de la lubrification, et sans elle, l'acier peut connaître des taux d'usure plus élevés.

Mieux pour: des applications à charge lourde où une résistance et une résistance à l'usure élevée sont nécessaires, comme les machines et les applications automobiles.

Roulements en céramique:

Les matériaux en céramique sont extrêmement difficiles et peuvent résister à l'usure abrasive mieux que la plupart des métaux. Ils sont également plus résistants à l'usure dans les opérations à grande vitesse. Cependant, ils sont vulnérables aux dégâts d'impact.

Mieux pour: des environnements à grande vitesse ou abrasifs où la résistance à l'usure est critique, comme les turbines, les moteurs et les composants aérospatiaux.

5. Exigences de friction et de lubrification

Roulements en bronze:

Le bronze fonctionne très bien avec des lubrifiants solides comme le graphite, le MOS₂ et le PTFE intégrés dans le matériau de roulement, offrant une auto-lubrification efficace.

Mieux pour: des applications à faible vitesse à faible vitesse où la réduction de la friction est importante et les exigences de maintenance pour la lubrification sont faibles.

Roulements en acier:

Les roulements en acier nécessitent généralement une lubrification externe (graisse ou huile) pour obtenir une réduction de frottement optimale et réduire l'usure. Sans lubrification, les taux de friction et d'usure de l'acier peuvent être élevés.

Mieux pour: des applications lourdes nécessitant une lubrification à haute résistance, mais une lubrification externe est nécessaire pour des performances optimales.

Roulements en céramique:

Les roulements en céramique offrent une frottement très faible par rapport aux métaux et fonctionnent souvent sans lubrification externe, bien qu'elles puissent bénéficier d'une lubrification solide ou de revêtements spéciaux.

Mieux pour: des applications à grande vitesse ou des environnements secs où la lubrification externe est soit peu pratique, soit inutile.

6. Coût et disponibilité

Roulements en bronze:

Corpose par rapport à l'acier et à la céramique, et largement disponible. Le bronze est généralement plus facile à machine et a des coûts de matériaux inférieurs à ceux de la céramique.

Mieux pour: les applications soucieuses du budget où les performances sont nécessaires, mais les contraintes de coûts existent.

Roulements en acier:

L'acier est relativement abordable et largement disponible, en particulier dans les variantes en acier inoxydable et en acier en alliage. Cependant, le coût des alliages en acier haute performance et des revêtements spéciaux peut augmenter.

Meilleur pour: des applications à haute résistance rentables nécessitant un usinage personnalisé.

Roulements en céramique:

Les roulements en céramique sont généralement plus chers en raison du matériau et de la précision requis pour la fabrication. Ils sont généralement utilisés dans les applications de haute performance ou de spécialité.

Meilleur pour: des applications de niche ou haut de gamme où le coût est moins préoccupant, comme dans l'aérospatiale, les dispositifs médicaux et les machines à grande vitesse.

Contactez-nous