Les machines miniers fonctionnent dans des environnements exigeants avec des niveaux élevés de poussière, des charges à impact intenses et une exposition à des substances corrosives. Les roulements traditionnels éprouvent souvent une dégradation des performances en raison de la contamination des graisses, de l'usure des phoques et des problèmes connexes. Ces problèmes entraînent des temps d'arrêt fréquents, ce qui affecte la productivité globale. Les roulements auto-lubrifiants, grâce à l'utilisation de matériaux d'auto-lubrification et de conceptions structurelles spécifiques, offrent une résistance améliorée à l'usure et à la corrosion, ainsi que des exigences de maintenance réduites. Ces caractéristiques ont conduit à leur utilisation croissante dans les systèmes d'équipement minière.

1. Exemples d'application dans l'équipement minier

1.1 Roulements de l'unité de coupe de cisailleur

-

Coupure de tambour : Les cisailleurs rencontrent des charges de vibration de crête intermittentes sur 100 MPa, et la poussière de gangue de charbon (dureté Mohs 4–5) contribue à l'abrasion accélérée. Dans une mine de charbon Shanxi, des roulements frittés en poudre de cuivre à dos en acier avec un revêtement en carbure de tungstène (WC) ont été appliqués. Avec une profondeur de coupe de 1 mètre, l'usure des roulements a été mesurée à 0,12 mm après 800 heures de fonctionnement, soit le double de la durée de vie des roulements conventionnels, avec une fréquence de maintenance annuelle réduite considérablement.

-

Joints de culbuteur : Les roulements d'auto-lubrification en fonte à haut chrome sont utilisés en points articulaires qui sont confrontés à des forces d'impact alternant. Les tests sur le terrain par le groupe Shenhua ont enregistré une capacité de charge dynamique de 150 kN et une réduction de 75% des événements de défaillance mécanique.

1.2 Roulements de support à rouleaux de convoyeur de mine

-

Rouleurs de convoyeur souterrain : L'exposition à l'humidité et à la poussière fine a conduit une opération australienne au minerai de fer pour adopter des roulements auto-lubrifiants en acier inoxydable 316L avec MOS₂ (disulfure de molybdène). Dans un environnement avec une concentration de poussière de 200 mg / m³, les intervalles de remplacement portant de 3 à 18 mois, avec des coûts liés à la maintenance réduits de 65%.

-

Tolérance de désalignement : Les structures sphériques auto-alignantes permettent un désalignement de la ceinture jusqu'à 5 °. Un cas d'une mine d'or sud-africaine a rapporté une augmentation de 40% de la durée de vie des roulements à rouleaux avec cette fonctionnalité.

1,3 roulement dans les composants du concasseur

-

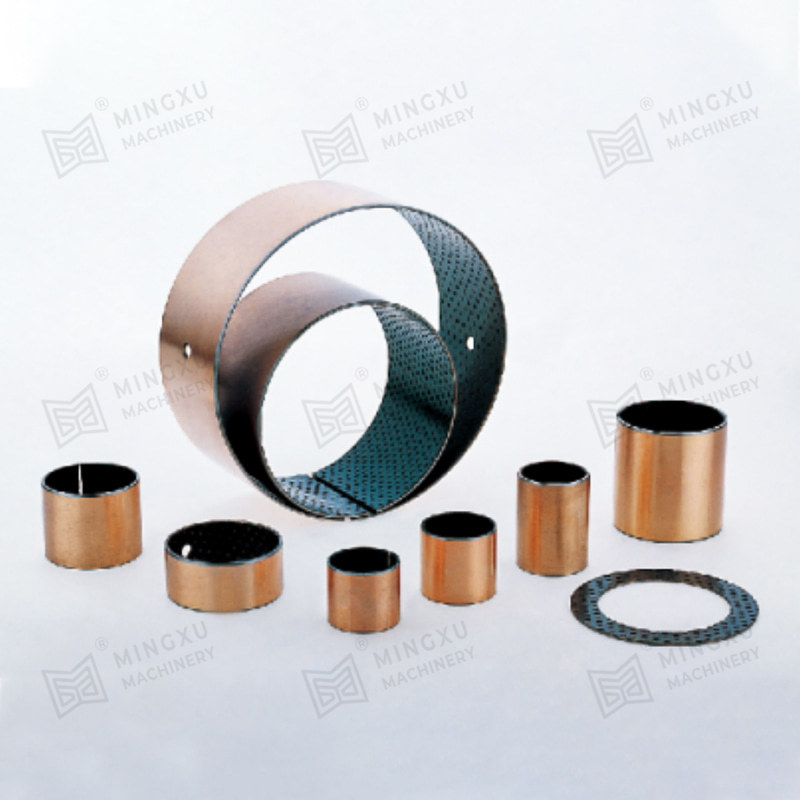

Arbres de rotor de concasseur à marteau : Soumis à des pressions d'impact jusqu'à 80 MPa, un fabricant d'équipement allemand a adopté des roulements composites multicouches (support en acier, couche d'alliage de cuivre, surface PTFE) pour l'écrasement du calcaire. Ces roulements ont obtenu plus de 6 000 heures de fonctionnement sans brouillage, montrant environ trois fois la durabilité des roulements traditionnels lubrifiés à la graisse.

-

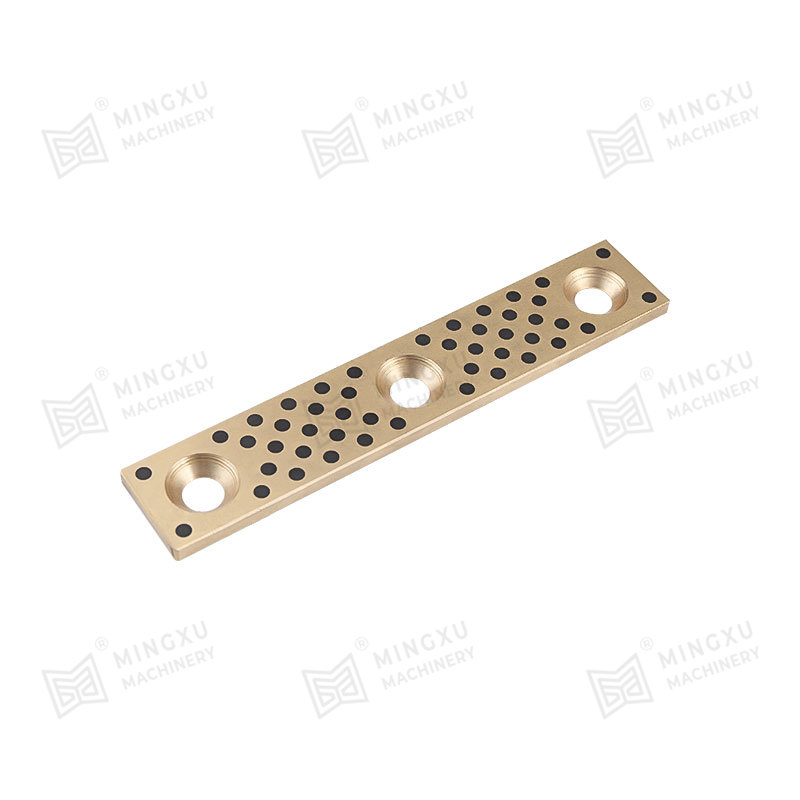

Plaques de poussée de broyeur à la mâchoire : Dans les systèmes traitant du minerai contenant du sable de quartz (dureté Mohs 7), les roulements en alliage graphite-cuivre ont démontré une usure minimale (moins de 0,5 mm par an). Une mine de cuivre Jiangxi a signalé une augmentation de 60% de la résistance à l'usure par rapport aux matériaux conventionnels.

1,4 roulement pour les systèmes de camions miniers

-

Roulements de suspension : Les roulements sphériques en sphérique auto-lubrifiants (par exemple, type SAE 12) pourraient s'adapter aux vibrations à haute fréquence sur les routes minières inégales. Les tests dans une mine de cuivre au Chili ont montré une amélioration de la résistance à l'usure de la frottement, diminuant les remplacements annuels des roulements de quatre fois à une fois.

-

Guides de direction hydrauliques : Roulements fabriqués à partir de matériaux de polyimide (PI) ont maintenu des coefficients de frottement inférieurs à 0,1 à des températures aussi basses que -30 ° C. Une mine à ciel ouvert en Mongolie intérieure a observé une diminution de 80% des défaillances du système de direction par temps froid.

2. Exigences de performance clés et critères de sélection

2.1 Résistance à l'usure et à l'impact

Le matériau de roulement est sélectionné en fonction des caractéristiques de dureté du minerai et de la charge mécanique.

| Type de minerai | Matériaux de roulement appropriés | Dureté de surface |

| Charbon (dureté inférieure) | Couches couchées frittées en cuivre | HB ≥ 150 |

| Minerais métalliques (dureté plus élevée) | Types en acier ou en céramique enduits de WC | HV ≥ 800 |

Selon ISO 4378-3, les roulements à usage minier doivent résister à au moins 500 000 cycles de charge d'impact, accommantant ± 40% de variation de charge pendant les tests.

2.2 Protection de la corrosion et intégrité du joint

-

Conditions d'eau acide (pH 3–5) : Les roulements à base d'acier inoxydable 316L ou traités avec un placage en nickel sont utilisés. Dans le pH = 3 tests de solution, les surfaces plaquées en nickel ont montré un taux de corrosion inférieur à 0,005 mm / an, surpassant considérablement l'acier au carbone qui a corrodé à environ 0,2 mm / an.

-

Exigences de protection contre la poussière : Une approche triple-SEAL (labyrinthe radial, joint de lèvres PTFE axial et couvercle de poussière externe) bloque 98% de particules> 0,1 mm de taille. Cette configuration d'étanchéité a été testée dans une mine de platine en Afrique du Sud avec des résultats toujours positifs.

2.3 Plage de températures de fonctionnement

Les roulements sont sélectionnés en fonction des conditions thermiques:

| Environnement de fonctionnement | Plage de température | Matériaux applicables |

| Underground (température élevée) | -20 ° C à 150 ° C | Composites en graphite-cuivre |

| Climats froids (surface) | -50 ° C à 80 ° C | Combinaisons composites PI / PTFE |

| Zones à haute température (par exemple, concasseurs) | Instantané jusqu'à 300 ° C | Nitrure de silicium (Si₃n₄) Roulements en céramique |

2.4 Capacité de charge et compatibilité de la vitesse

-

Utilisation à basse vitesse et à charge lourde (par ex. Crushers) : Roulements frittés à base de cuivre avec une charge de surface de ≥ 100 MPa, répondant aux normes ASTM B438.

-

Équipement vibrant à grande vitesse (par ex.) : Les roulements utilisant des matériaux PEEK permettent des vitesses linéaires allant jusqu'à 4 m / s, surpassant les alternatives métalliques typiques de 60%.

2.5 Coût et efficacité opérationnelle

Selon le 2023 Rapport sur le marché mondial de la mise en œuvre des mines , Roulements d'auto-lubrification entraîner une réduction totale des coûts opérationnels de 20 à 30% par rapport aux solutions traditionnelles à graisse lubrifiée.

-

Les coûts de maintenance d'un broyeur de charbon sont passés de 580 000 ¥ à 230 000 ¥ par an.

-

Le temps de remplacement des roulements sur les camions minières a diminué de 6 heures à 2 heures par occurrence.

3. Développements de l'industrie et recommandations de sélection

3.1 avancées technologiques

-

Couches de lubrification nano-structurées : Revêtements améliorés avec des nanofeuilles de disulfure de tungstène (WS₂) ont obtenu des coefficients de frottement aussi faibles que 0,02 dans les applications de concassage du minerai métallique.

-

Roulements d'adaptation à la charge : Un développement canadien a introduit des matériaux qui répondent aux changements thermiques en augmentant la rigidité sous impact, améliorant la protection structurelle.

3.2 Considérations de sélection pratiques

-

Donnez la préférence aux roulements testés à ISO 4378 pour les surfaces coulissantes et le MT / T 593 pour la conformité à la sécurité minière.

-

En raison des environnements de fonctionnement, sélectionnez les roulements avec des dégagements internes de 15 à 20% plus grands que ceux de l'équipement standard pour accueillir la poussière et l'expansion thermique.

-

Demandez la documentation du test aux fournisseurs qui comprend l'abrasion du minerai, le cycle d'humidité et l'exposition acide prolongée (par exemple, 1 000 heures dans des milieux corrosifs et 5 millions de cycles de charge).

Zhejiang Mingxu Machinery Manufacturing Co., Ltd. est engagé dans le développement et la production de roulements auto-lubrifiants depuis plus de dix ans, avec des recherches en cours sur les applications d'équipement minière.

Pour les consultations techniques et les demandes d'approvisionnement, contact: enquê[email protected] .

Contactez-nous