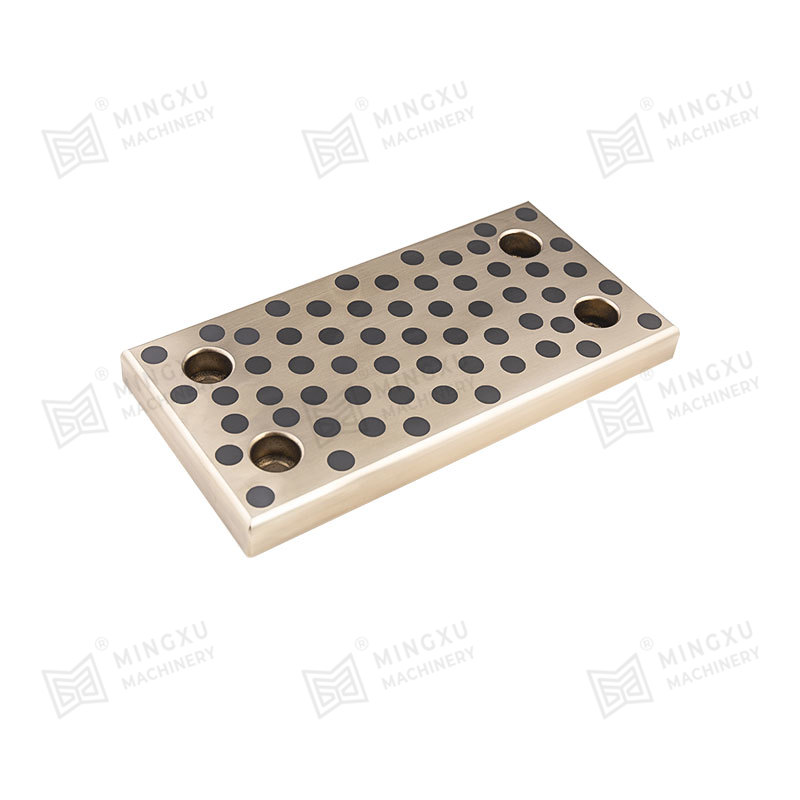

Demi-roulement autolubrifiant MXB-JFFB

Cat:Roulement autolubrifiant

Les demi-roulements autolubrifiants MXB-JFFB font référence à des roulements qui couvrent seulement la moitié de la circonférence d'un arbre o...

Voir les détailsUn roulement autolubrifiant est un type de roulement conçu pour fonctionner sans lubrification externe. Il intègre des matériaux lubrifiants, tels que du graphite, du PTFE ou du bronze imprégné d'huile, dans sa structure, permettant un fonctionnement fluide même sous des charges élevées ou des conditions extrêmes. Ces roulements sont largement utilisés dans les machines où l'accès pour la maintenance est difficile ou où des performances constantes à long terme sont essentielles.

Le système de lubrification interne forme un film mince entre la surface du roulement et l'arbre, réduisant considérablement la friction et l'usure. En conséquence, les roulements autolubrifiants prolongent la durée de vie, minimisent les besoins de maintenance et maintiennent l'efficacité sur une large plage de températures et de charges.

Ces roulements s'appuient sur des matériaux aux propriétés lubrifiantes inhérentes ou sur des micropores remplis de lubrifiants. Pendant le fonctionnement, le mouvement et la chaleur font migrer le lubrifiant vers la surface du roulement, formant une couche de lubrification constante. Lorsque la machine s'arrête, le lubrifiant est réabsorbé dans le matériau du roulement, rendant le système autonome au fil des cycles répétés.

| Type | Composition du matériau | Applications typiques |

| Roulement en bronze imprégné d'huile | Bronze fritté avec réservoirs d'huile internes | Moteurs électriques, ventilateurs, pompes |

| Roulement composite doublé de PTFE | Support en acier avec couche coulissante en PTFE | Vérins hydrauliques, joints automobiles |

| Roulement bouché en graphite | Bronze coulé ou laiton avec bouchons en graphite intégrés | Presses lourdes, grues, moules |

| Roulement à base de polymère | Plastiques hautes performances tels que le POM ou le nylon avec lubrifiants solides | Transformation des aliments, emballage et systèmes mécaniques légers |

En raison de leur fiabilité et de leur autonomie, les roulements autolubrifiants sont utilisés dans une large gamme d’applications industrielles et mécaniques. Leur polyvalence les rend adaptés aux environnements où la lubrification est difficile ou indésirable.

Le choix du roulement autolubrifiant approprié dépend de la charge, de la vitesse, de la température de fonctionnement et de l'environnement. Vous trouverez ci-dessous des considérations pratiques pour garantir des performances et une rentabilité optimales.

Même si les roulements autolubrifiants sont conçus pour un fonctionnement à long terme, une inspection périodique de l'usure ou de la corrosion garantit des performances constantes. Remplacez les roulements présentant des signes de déformation, un jeu excessif ou des rayures de surface.

Les roulements autolubrifiants offrent une solution efficace et nécessitant peu d'entretien pour les systèmes mécaniques nécessitant un mouvement fiable et cohérent. Leur capacité à réduire la friction sans graisse ni huile externe les rend indispensables dans les applications d'ingénierie modernes. En comprenant les matériaux, la structure et les principes de sélection, les ingénieurs peuvent obtenir une durée de vie plus longue, réduire les coûts de maintenance et améliorer l'efficacité de la machine.

Les demi-roulements autolubrifiants MXB-JFFB font référence à des roulements qui couvrent seulement la moitié de la circonférence d'un arbre o...

Voir les détails

Le roulement sphérique autolubrifiant incrusté solide à base de bronze MXB-JDBS est un roulement coulissant sphérique. Sa surface de contact glissa...

Voir les détails

Le roulement en bronze coulé autolubrifiant MXB-JDBU est un produit lubrifiant solide haute performance incrusté de graphite ou de lubrifiant solid...

Voir les détails

Les plaques d'usure autolubrifiantes MXB-JOML sont conçues pour minimiser la friction et prolonger la durée de vie dans les applications indus...

Voir les détails

La plaque résistante à l'usure autolubrifiante MXB-JSP convient aux machines de moulage par injection, aux moules d'estampage automobiles, aux moules ...

Voir les détails

Construit à partir d'alliage graphite-cuivre de haute qualité, le rail de guide d'auto-lubrification de type MXB-JSL L est installé strat...

Voir les détails

La douille de guidage standard MGB9834 DIN9834 est conforme à la norme DIN9843 et convient aux matrices d'estampage automobiles européennes. I...

Voir les détails

La plaque d'usure standard MSEW JIS de 20 mm est basée sur du laiton à haute résistance, du bronze étain, du bimétallique acier-cuivre, de la ...

Voir les détails

Le roulement alternatif SF-1P est un nouveau produit de formule conçu sur la base de la structure du matériau SF-1X et selon les conditions commune...

Voir les détails

Le roulement lubrifiant sans huile SF-2S est un produit amélioré du SF-2, avec une matrice arrière en acier, une poudre de bronze d'étain sphé...

Voir les détails

Contactez-nous