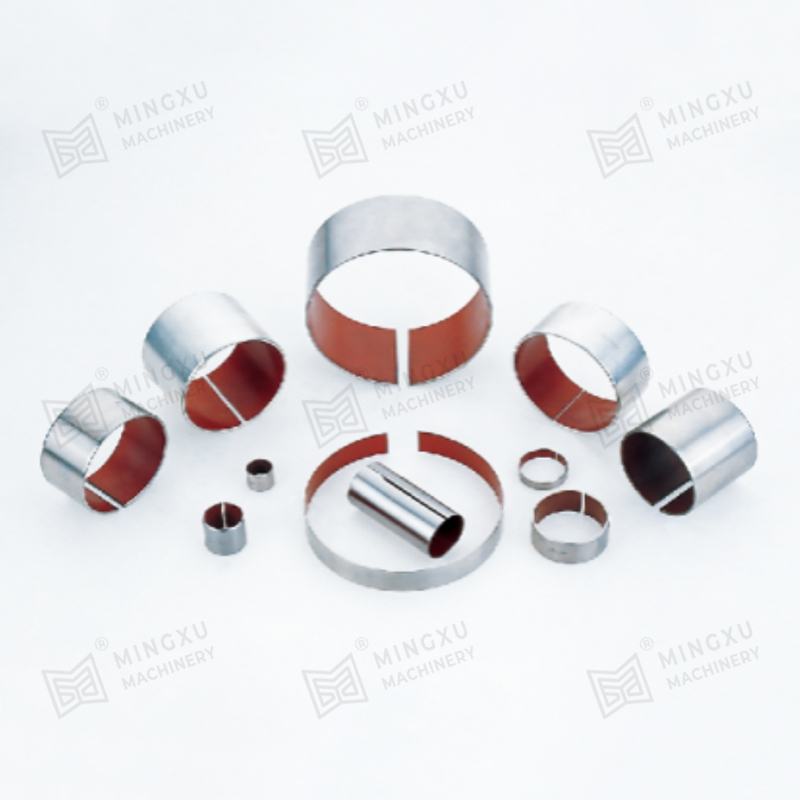

Roulement en bronze coulé autolubrifiant MXB-JDBU

Cat:Roulement autolubrifiant

Le roulement en bronze coulé autolubrifiant MXB-JDBU est un produit lubrifiant solide haute performance incrusté de graphite ou de lubrifiant solid...

Voir les détailsDans les systèmes de transport modernes, les trains à grande vitesse sont devenus un choix essentiel pour le public en raison de leur efficacité et de leur commodité. L’un des composants essentiels garantissant le fonctionnement fluide et sûr des trains est le roulement, qui supporte et permet la rotation des roues. Compte tenu des vitesses élevées, des charges lourdes et des environnements externes complexes, la résistance à l’usure des roulements a un impact direct sur la sécurité et l’efficacité opérationnelle des trains. Ces dernières années, l'application de matériaux autolubrifiants en alliage de cuivre a apporté des avancées révolutionnaires dans ce domaine, étendant avec succès la résistance à l'usure des roulements à 50 000 heures et améliorant considérablement la fiabilité et la rentabilité des trains à grande vitesse.

1. Conditions de fonctionnement extrêmes pour les roulements de trains à grande vitesse

Les trains à grande vitesse fonctionnent à des vitesses remarquables. Par exemple, le train chinois « Fuxing » peut atteindre une vitesse opérationnelle maximale de 350 km/h. À de telles vitesses, les vitesses de rotation des roulements augmentent fortement. Par exemple, lorsque le train CRH3 circule à 300 km/h, sa vitesse de roulement atteint environ 1 730 tr/min. La rotation à grande vitesse génère des forces centrifuges et des frottements importants, posant de sérieux défis en termes de résistance des matériaux et de résistance à l'usure. De plus, des démarrages et des arrêts fréquents soumettent les roulements à des charges d'impact continues, tandis que des facteurs environnementaux tels que l'humidité, la poussière et les variations de température exacerbent encore l'usure. Les matériaux de roulements traditionnels nécessitent souvent un entretien et un remplacement fréquents, ce qui augmente les coûts opérationnels et perturbe les calendriers.

2. Composition et caractéristiques structurelles des matériaux autolubrifiants en alliage de cuivre

Les matériaux autolubrifiants en alliage de cuivre sont composés d'une matrice de cuivre renforcée d'éléments d'alliage comme l'étain (Sn) et l'aluminium (Al), ainsi que de lubrifiants solides tels que le graphite et le bisulfure de molybdène (MoS₂). L'étain améliore la solidité de l'alliage et la résistance à la corrosion, tandis que l'aluminium aide à former un film d'oxyde dense pour améliorer les performances de surface. Des éléments comme le plomb optimisent également efficacement les propriétés tribologiques.

La clé de l’autolubrification réside dans les lubrifiants solides. La structure en couches du graphite facilite le glissement pendant la friction, tandis que le coefficient de friction ultra faible du bisulfure de molybdène (0,03 à 0,06) forme un film lubrifiant efficace sur les surfaces de contact, réduisant considérablement l'usure. Ces composants fonctionnent en synergie pour créer un système de matériaux combinant propriétés mécaniques et fonctionnalités autolubrifiantes.

3. Mécanismes clés pour atteindre une résistance à l’usure ultra-longue de 50 000 heures

Le mécanisme autolubrifiant fonctionne comme suit : pendant le fonctionnement du roulement, les lubrifiants solides contenus dans le matériau migrent progressivement vers la surface de friction, formant un film lubrifiant continu qui isole le contact direct métal sur métal. Cela offre une protection même pendant le démarrage lorsque la lubrification peut être insuffisante, empêchant ainsi une usure précoce.

La résistance à l'usure est renforcée par un renforcement par solution solide et un renforcement de deuxième phase par des éléments d'alliage. Par exemple, l'étain forme des phases de renforcement Cu₆Sn₅, tandis que l'aluminium génère des particules dispersées d'Al₂O₃, améliorant à la fois la dureté du matériau et la résistance à l'usure. Les films d'oxyde de surface protègent également contre la dégradation de l'environnement.

Il existe une synergie à plusieurs échelles entre la matrice, les éléments d'alliage et les lubrifiants : la matrice fournit un support mécanique, les phases d'alliage améliorent la résistance à l'usure et les lubrifiants reconstituent continuellement le film lubrifiant, garantissant des performances stables à long terme dans des conditions de fonctionnement à grande vitesse, à forte charge et variables.

4. Application pratique et validation des performances

En fonctionnement réel sur une ligne ferroviaire à grande vitesse, les roulements fabriqués à partir de matériaux autolubrifiants en alliage de cuivre ont démontré des performances exceptionnelles. Après 50 000 heures de fonctionnement, leur profondeur d'usure ne mesurait que 0,1 à 0,2 mm, ce qui est nettement inférieur à l'usure de 0,5 à 1 mm observée dans les matériaux traditionnels. Cela a prolongé les intervalles de maintenance, réduit les coûts d'exploitation, amélioré la douceur de roulement, minimisé les vibrations et le bruit et amélioré l'expérience globale des passagers.

5. Avantages significatifs par rapport aux matériaux traditionnels

Par rapport aux aciers pour roulements conventionnels, les matériaux autolubrifiants en alliage de cuivre offrent plusieurs avantages :

Autolubrification : Ils éliminent le recours aux systèmes de lubrification externes, évitant ainsi les pannes causées par une perte de lubrification.

Résistance supérieure à l’usure : Ils excellent dans les environnements complexes, à haute vitesse et à charge élevée.

Résistance améliorée à la corrosion : Ils résistent efficacement aux conditions difficiles, humides et poussiéreuses.

Ces caractéristiques les rendent idéales pour les applications à long terme et de haute fiabilité.

6. Perspectives technologiques et orientations futures

À mesure que la technologie ferroviaire à grande vitesse continue d’évoluer, la demande de roulements plus performants va augmenter. Les matériaux autolubrifiants en alliage de cuivre sont sur le point de réaliser de nouvelles percées grâce à l'optimisation de la composition (par exemple, l'ajout d'éléments de terres rares) et à l'innovation des processus (par exemple, la métallurgie des poudres et les technologies de revêtement de surface). De plus, le développement de matériaux intelligents dotés de capacités d'auto-détection et d'auto-ajustement représente une voie de recherche prometteuse, apportant un soutien essentiel à la sécurité, à l'efficacité et à l'intelligence des trains à grande vitesse de nouvelle génération.

Le roulement en bronze coulé autolubrifiant MXB-JDBU est un produit lubrifiant solide haute performance incrusté de graphite ou de lubrifiant solid...

Voir les détails

Les roulements en bronze coulé autolubrifiants MXB-JDBUF combinent les avantages de la conception autolubrifiante et de la conception à bride. Les ...

Voir les détails

Les plaques d'usure autolubrifiantes MXB-JOML sont conçues pour minimiser la friction et prolonger la durée de vie dans les applications indus...

Voir les détails

Construit à partir d'alliage graphite-cuivre de haute qualité, le rail de guide d'auto-lubrification de type MXB-JSL L est installé strat...

Voir les détails

La douille de guidage standard MGB9834 DIN9834 est conforme à la norme DIN9843 et convient aux matrices d'estampage automobiles européennes. I...

Voir les détails

Les guides circulaires sont fréquemment utilisés dans les moules de panneaux automobiles et les grands moules d'emboutissage. Les guides du fo...

Voir les détails

Les bagues de guidage d'injection sans huile MJGBF sont des composants utilisés dans le processus de moulage par injection plastique pour amél...

Voir les détails

Le roulement en alliage intégré de graphite MX2000-1, le roulement en alliage de graphite dispersé MX2000-1 est un produit amélioré du roulement bi...

Voir les détails

Le roulement en alliage dispersé de nickel-graphite MX2000-2 est un nouveau produit parmi les roulements lubrifiants solides. Comparé au TF-1, ce p...

Voir les détails

SF-1SS est un roulement hautement résistant à la corrosion et à l'usure fabriqué en acier inoxydable comme matériau de base et en PTFE pulvéri...

Voir les détails

Contactez-nous