L'amélioration de la distribution de charge et de la résistance à l'usure dans les rails de guidage utilisés dans les systèmes multi-axes ou multidirectionnels nécessite une approche réfléchie qui considère la complexité des forces de charge, des directions de mouvement et des conditions environnementales. Vous trouverez ci-dessous quelques stratégies efficaces pour optimiser les performances dans ces systèmes:

1. Incorporation de profils de rail complexes

Grooves ou canaux multipath:

Les rails de guidage utilisés dans les systèmes multi-axes peuvent bénéficier de plusieurs rainures ou canaux intégrés dans le profil rail. Ces rainures aident à guider et à distribuer la charge plus efficacement le long de différents axes, ce qui est particulièrement bénéfique lorsque la charge est appliquée dans diverses directions. Ces caractéristiques améliorent la surface de contact et assurent une distribution plus uniforme des contraintes, réduisant l'usure localisée.

Profils incurvés ou profilés:

Les profils incurvés ou ceux avec des transitions progressives peuvent aider à répandre la charge uniformément à travers le rail, en particulier lorsque le mouvement se produit dans des directions non linéaires. Pour les systèmes multidirectionnels, s'assurer que le profil est profilé pour s'adapter aux charges sous différents angles aidera à minimiser les concentrations de contraintes.

2. Systèmes multi-contacts

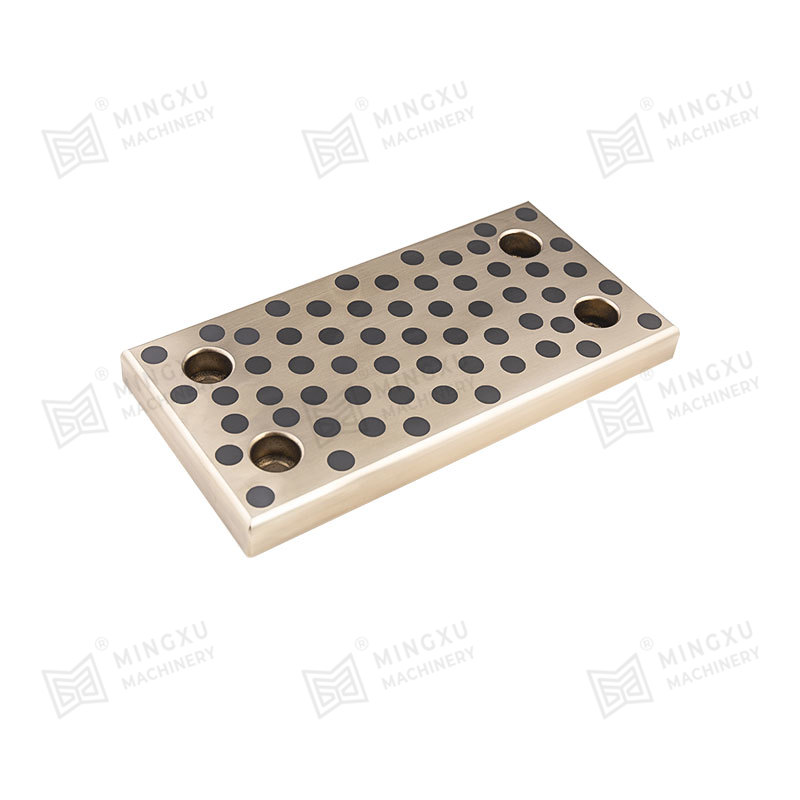

Surfaces de contact doubles ou multiples:

Dans les systèmes multi-axes, où les charges peuvent se déplacer entre les directions verticales, horizontales et rotationnelles, les rails de guidage avec plusieurs points de contact ou voies peuvent améliorer la distribution de charge. Par exemple, les conceptions de rails à double contact (c'est-à-dire les rails avec plusieurs rangées ou les voies parallèles) aident à garantir que les forces sont réparties sur différents points, plutôt que de s'appuyer sur une seule surface de contact. Cela réduit le potentiel d'usure inégale et augmente la durabilité du système.

Surfaces de contact compensant la charge:

Certains systèmes avancés utilisent des conceptions compensant la charge, où le rail de guidage comprend plusieurs surfaces qui peuvent se déplacer ou s'adapter en fonction de la direction de la charge. Ce système garantit que la charge est répartie plus uniformément à travers le rail à mesure qu'elle se déplace entre les axes ou les plans.

3. Matériaux et composites renforcés

Matériaux à haute résistance:

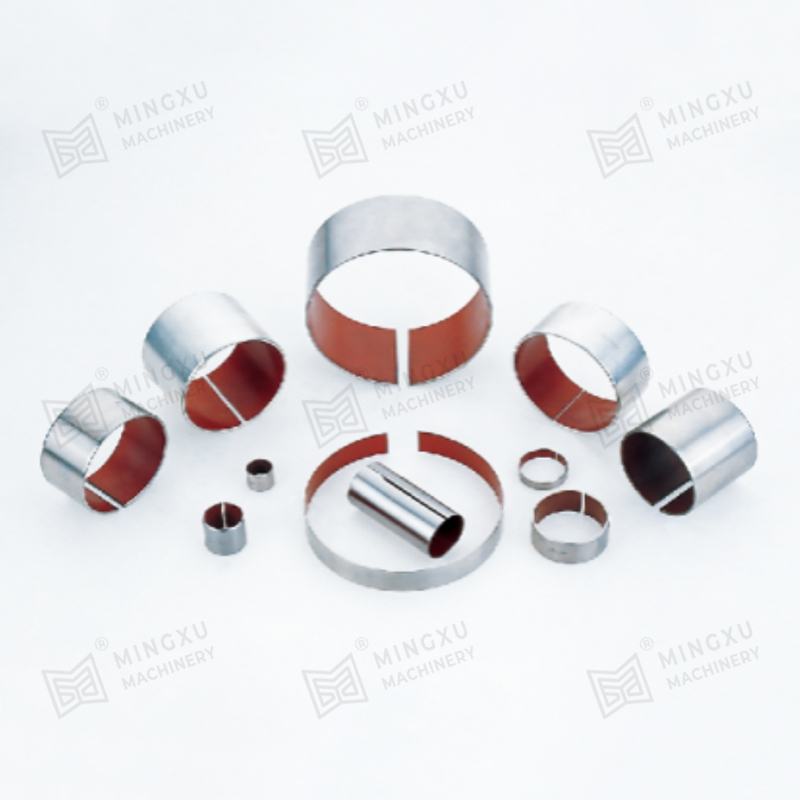

L'utilisation de matériaux avec des rapports de résistance / poids supérieurs, tels que les alliages en acier, les matériaux composites ou les polymères renforcés, peut améliorer considérablement la résistance à l'usure dans les systèmes multidirectionnels. Ces matériaux peuvent résister à des niveaux plus élevés de stress et de friction, réduisant le taux d'usure et augmentant la durée de vie du rail de guidage.

Rails en couches ou enrobés:

L'application de traitements de surface comme les revêtements durs (par exemple, le nitrure, les revêtements en céramique ou le placage de chrome) ou l'utilisation de matériaux avec une lubrification intégrée (par exemple, des polymères auto-lubrifiants) peut améliorer la résistance du rail guide à l'usure et le frottement, en particulier dans les systèmes qui connaissent un mouvement variable ou continu dans différentes directions.

4. Systèmes ferroviaires modulaires ou segmentés

Conceptions ferroviaires segmentées:

Pour les mouvements multi-axes ou multidirectionnels, des rails modulaires ou segmentés qui permettent un mouvement indépendant dans différentes sections peuvent aider à distribuer les charges plus uniformément. Cette approche rend également le système plus flexible et adaptable à des chemins de mouvement variables, garantissant que chaque section du rail est optimisée pour ses conditions de chargement spécifiques.

Segments de verrouillage:

Les segments de rail imbriqués peuvent être utilisés pour créer un système qui s'adapte aux changements de direction. Chaque segment peut être conçu avec des caractéristiques de distribution de charge spécifiques adaptées à des axes de mouvement particuliers. Cette modularité aide à optimiser les performances des rails de guidage, en particulier dans les systèmes qui éprouvent des mouvements complexes ou des décalages dans le sens de la charge.

5. Systèmes de lubrification et d'auto-lubrification améliorés

Canaux de lubrification intégrés:

Pour améliorer la longévité et la résistance à l'usure des rails de guidage dans les systèmes multidirectionnels, les canaux de lubrification intégrés dans la conception du rail peuvent garantir que la lubrification est répartie uniformément à travers les surfaces de guidage, même lorsque la direction du mouvement change. Cela aide à réduire les frictions et à porter sur les pièces mobiles.

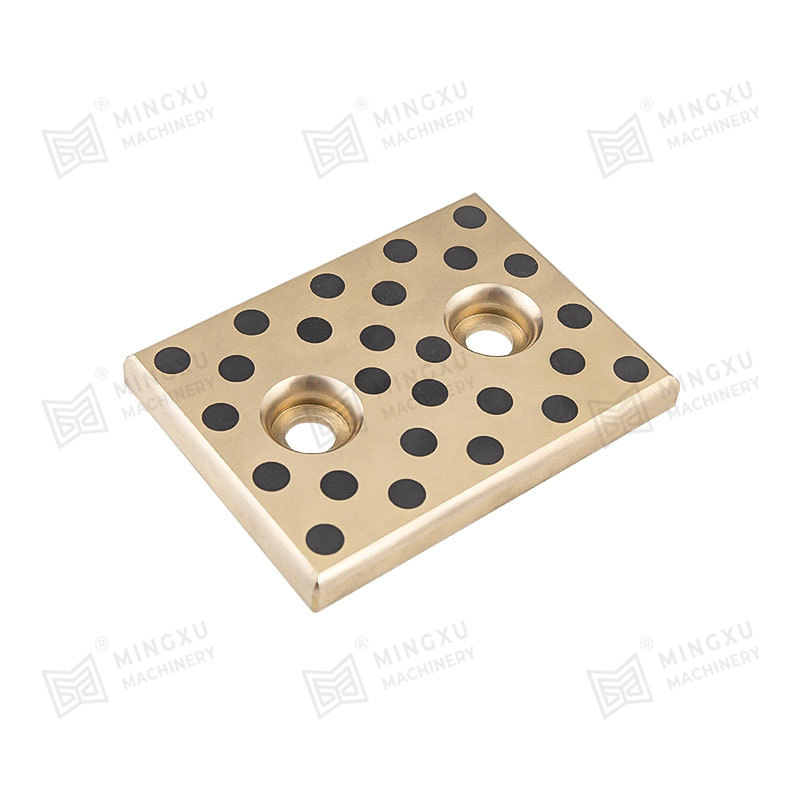

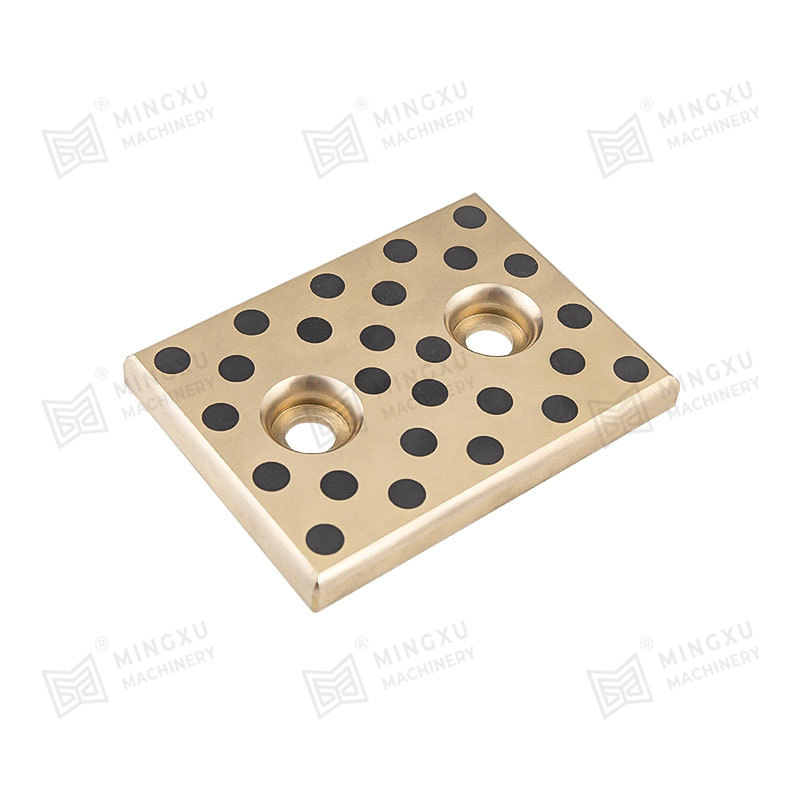

Matériaux d'auto-lubrification:

Pour les systèmes où la maintenance continue est difficile, les matériaux auto-lubrifiants, tels que les polymères infusés au graphite ou les alliages de bronze, peuvent être intégrés dans la conception du rail. Ces matériaux libèrent de petites quantités de lubrifiant au fil du temps, en maintenant un niveau de lubrification cohérent et en améliorant la résistance à l'usure dans plusieurs directions de mouvement.

6. Mécanismes de distribution de charge dynamique

Systèmes de distribution de chargement actifs:

Dans certaines conceptions avancées de rail de guide, les capteurs et les systèmes de rétroaction peuvent ajuster activement la distribution de charge en temps réel à mesure que la direction et l'ampleur des forces changent. Cela pourrait impliquer de modifier la position ou l'angle de certaines sections du rail de guidage, garantissant que les charges sont toujours réparties uniformément, quelle que soit la direction du mouvement. Cette approche est très efficace dans des systèmes tels que des bras robotiques ou des machines automatisées avec des chemins de mouvement complexes.

Capteurs de chargement et boucles de rétroaction:

L'intégration de capteurs de charge dans le système de rail peut permettre des réglages dynamiques à la capacité de charge des rails de guidage. Ces capteurs peuvent surveiller la direction et l'ampleur de la charge et envoyer des signaux pour ajuster le positionnement ou l'alignement du chariot ferroviaire ou rail, assurant à tout moment une distribution de charge optimale.

7. Personnalisation de la forme du rail pour les besoins spécifiques à l'application

Géométrie sur mesure pour un mouvement complexe:

Dans des applications telles que la robotique, les machines CNC ou les systèmes de convoyeurs automatisés, où les mouvements multi-axes et multidirectionnels sont courants, la géométrie du rail de guidage peut être optimisée pour répondre aux modèles de chargement spécifiques. Cela pourrait inclure une largeur de rail accrue pour une meilleure capacité de charge, des surfaces inclinées pour un contrôle de mouvement amélioré ou des formes transversales (par exemple, les profils de boîte) pour résister à la torsion et à la déformation lors des mouvements multidirectionnels.

Contours spécifiques pour les charges complexes:

Certains systèmes multidirectionnels nécessitent des rails de guidage avec des contours ou des profils spécifiques qui sont optimisés pour des scénarios de chargement particuliers, tels que les forces diagonales ou les charges de torsion. En personnalisant le profil pour correspondre au type de mouvement et à la distribution de charge, il est possible d'assurer un fonctionnement plus fluide et une plus grande résistance à l'usure.

8. Analyse des contraintes et modélisation des éléments finis (FEM)

Modélisation avancée du stress:

L'utilisation de la modélisation par éléments finis (FEM) pour analyser la distribution des contraintes et les points d'usure potentiels pendant les mouvements multidirectionnels peut aider à affiner la conception de rails de guidage résistant à l'usure . Les simulations FEM peuvent prédire comment les forces interagissent avec le rail à différents points de contact et guider le processus de conception pour minimiser les concentrations de contraintes et les zones sujettes à l'usure.

Surveillance des performances en temps réel:

L'utilisation d'outils de surveillance des performances en temps réel (tels que des capteurs de vibration ou des moniteurs de distribution de charge) peut aider les ingénieurs à régler et à optimiser la conception du rail de guide pour les systèmes multi-axes. En suivant la façon dont le rail de guide réagit aux charges, des ajustements peuvent être effectués pour optimiser la résistance à l'usure et la distribution de charge.

Contactez-nous