Roulements composites à bride sans huile MXB-DUF

Cat:Roulement sans huile

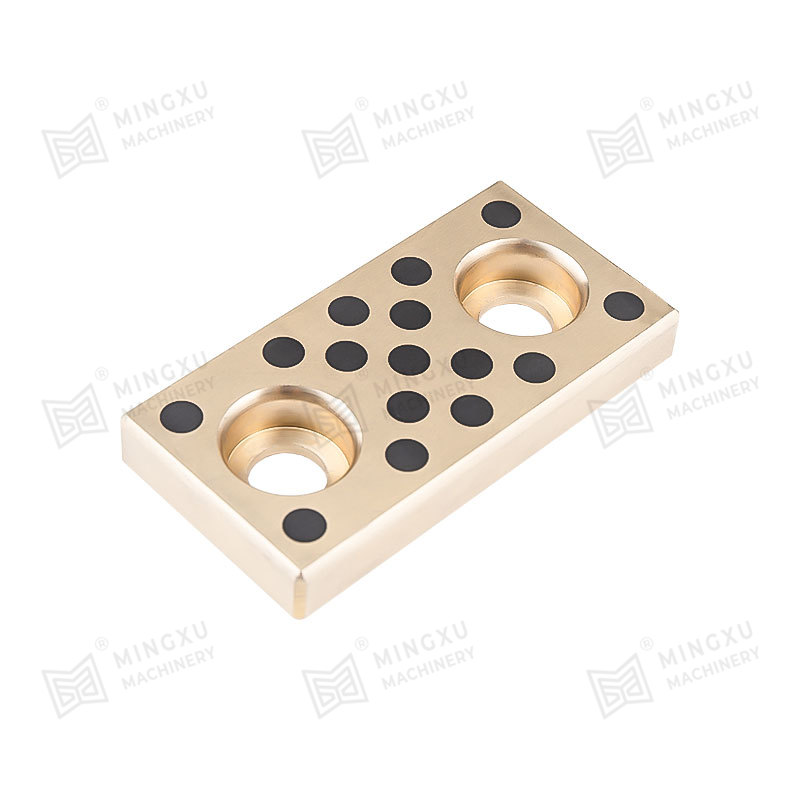

Roulement composite sans huile MXB-DUF, également connu sous le nom de bague SF-1F, qui est un roulement coulissant laminé avec une plaque d'a...

Voir les détailsL'industrie de la fabrication mondiale est confrontée à la double défis de l'efficacité et de la durabilité. Selon les données de l'Agence internationale de l'énergie, l'énergie gaspillée par les équipements industriels due à la perte de friction équivaut à 320 millions de tonnes de charbon standard chaque année, et des solutions de lubrification traditionnelles ont atteint le plafond technique dans des conditions de travail extrêmes et un fonctionnement et une maintenance intelligents. Les roulements auto-lubrifiants remodèlent la logique sous-jacente de la transmission mécanique grâce à l'innovation matérielle et à l'intégration intelligente: de la ligne de production d'huile zéro de la machine à casting de 8 000 tonnes dans l'usine de Tesla à la réduction de 83% de la possibilité intimement des temps d'arrêt de Siemens Gas Turbines.

Cet article se concentre sur cinq chemins techniques de base, en analysant comment améliorer l'efficacité énergétique de l'équipement de 15% à 40%, réduire les coûts de fonctionnement et de maintenance de plus de 50% grâce à des innovations telles que la conception de nano-interface, des algorithmes de contrôle à libération lente, et des percées dans les conditions de travail extrêmes et la création d'un système de technologie de la référence moléculaire à la réduction du niveau moléculaire à la réduction et à la régénération. Il s'agit d'une révolution de l'efficacité des pièces aux systèmes, et c'est également un tremplin clé pour la fabrication de la Chine à sauter vers le haut de gamme.

1. Optimisation systématique de la perte de frottement - Reconstruction de l'efficacité du transfert d'énergie

Conception de l'interface de lubrification de niveau nano-niveau

Cas: Le roulement composite à base de graphène / cuivre développé par Schaeffler en Allemagne a un coefficient de frottement de 0,04 (0,12 pour les roulements traditionnels) à une vitesse de 2000 tr / min, ce qui améliore l'efficacité de transmission d'une certaine boîte de vitesses automobile de 9,3%.

Points techniques: Le dépôt de vapeur chimique (CVD) est utilisé pour générer 3 à 5 couches de film de graphène à la surface du substrat de cuivre, avec une épaisseur contrôlée à moins de 10 nm, formant une interface lisse au niveau atomique.

Correspondance adaptative de charge dynamique

Cas: Le système hydraulique intelligent de l'industrie lourde Sany utilise des capteurs de pression intégrés pour ajuster la porosité des roulements d'auto-lubrification en temps réel (plage de 8% à 18%), réduisant la consommation d'énergie de la fosée de l'excavatrice sous charge d'impact de 22%.

Solution technique: L'alliage de mémoire de forme (SMA) est utilisé pour réguler la structure des pores, avec un temps de réponse <50 ms.

2. Sans entretien tout au long du cycle de vie - Rompre la malédiction de l'arrêt

Contrôle précis de la libération lente du lubrifiant

Données: Le matériau composite à gradient MOS₂ / PTFE développé par le NTN du Japon atteint un taux de libération constant de 0,08 mg / heure dans le puits d'arbre principal d'éoliennes, garantissant que l'épaisseur de film lubrifiant est stable à 0,8-1,2 μm pendant le cycle opérationnel de 20 ans.

Percée technologique: construire une distribution de gradient de taille des pores (5 μm sur la surface → 20 μm sur la couche intérieure) à travers le frittage du plasma Spark (SPS).

Capacité d'auto-réparation dans des environnements extrêmes

Cas: Le roulement à base de nitrure de bore développé par China Aerospace Science and Technology Corporation for the Space Station Robotic ARM obtient une auto-réparation au niveau des micron par dissociation de surface et recombinaison dans un environnement de rayonnement sous vide, prolongeant l'intervalle de maintenance de 3 mois à 10 ans.

Mécanisme: BN subit une transformation d'hybridation SP² → SP³ sous irradiation électronique pour générer une couche de réparation de type diamant.

3. Percée de performance dans des conditions de travail extrêmes - Déverrouiller de nouveaux scénarios de fabrication

Révolution ultra-haute vitesse

Données: les machines à baowat suisses utilisent des roulements d'auto-lubrification en céramique en carbure de silicium, la vitesse de la broche dépasse 80 000 tr / min (la limite des roulements en acier traditionnels est de 45 000 tr / min), et le taux d'élimination des métaux est augmenté de 270% lors de l'usinage des alliages de titane.

Technologie clé: technologie de correspondance du coefficient de dilatation thermique de la matrice en céramique (différence CTE <0,5 × 10⁻⁶ / ℃).

Mise à niveau de processus de formation à haute pression

Cas: La machine à casting de dépérissement de 9 000 tonnes de Tesla dans l'usine de Shanghai utilise des manchons de guide d'auto-lubrification tungstène, ce qui réduit la consommation d'énergie de frottement de 65% sous la force de serrage de 140 MPA, atteignant un assemblage de plancher arrière modèle Y toutes les 76 secondes.

Innovation matérielle: ajouter 2% de particules de nano-diamant, augmenter la dureté à HRC62, tout en maintenant un coefficient de frottement de 0,09.

4. Intégration intelligente du système de fonctionnement et de maintenance - De la maintenance passive à la maintenance prédictive

Réseau de capteurs intégrés

Architecture du système: les capteurs de température / vibration MEMS (taille <1mm³) sont intégrés dans la matrice de roulement, et les données sont transmises sans fil via LORA pour surveiller l'état du film de lubrification en temps réel.

Exemple de l'application: Après que les turbines à gaz de Siemens ont adopté cette technologie, le taux d'arrêt inattendu a chuté de 83% et l'efficacité thermique a augmenté de 1,7 point de pourcentage.

Prédiction de vie jumelle numérique

Algorithme Breakthrough: la plate-forme GE Predix combine la base de données de fatigue du matériau de roulement (y compris 10⁶ ensembles de données expérimentales) pour construire un modèle de couplage de champ multi-physique, et l'erreur de prédiction de vie est <8%.

Avantages économiques: Le coût d'entretien d'un roulement à aciéries a été réduit de 41% et l'inventaire des pièces de rechange a été réduite de 58%.

5. Construction en boucle fermée de fabrication verte - de la réduction de la source au recyclage

Processus de production sans huile

Cas: après le groupe Bosch pleinement adopté Roulements d'auto-lubrification Dans son usine de Nanjing, il a réduit l'utilisation de la graisse lubrifiante de 320 tonnes par an, a réduit les émissions de COV de 89% et a passé la certification LEED Platinum.

Support technique: Développer le processus de frittage de lubrification à base d'eau pour remplacer le liant de paraffine traditionnel.

Percée dans la technologie de recyclage des matériaux

Route de processus: Utilisez la technologie d'extraction de fluide supercritique de CO₂ (pression 25MPA, température 60 ℃) pour récupérer 98% de la matrice de cuivre et 85% du lubrifiant des roulements de déchets.

Pratique industrielle: Le système de recyclage suédois SKF à boucle fermée réduit les coûts des matériaux de roulement de 37% et les émissions de carbone de 62%.

Comparaison quantitative de l'amélioration des performances (scénario typique)

| Scénario d'application | Solution traditionnelle | Solution de technologie d'auto-lubrification | Amélioration des performances |

| Die d'estampage automobile | Arrêtez-vous pour huiler tous les 5 000 coups | Sans entretien après 20 000 coups | Le cycle de production a augmenté de 28% |

| Arbre principal d'éoliennes | Entretien annuel, coût unique 120 000 $ | Cinq ans de maintenance sans entretien | LCOE a réduit de 19% |

| Broche centrale d'usinage CNC | Vitesse maximale 45000 tr / min | Fonctionnement stable de 80000 tr / min | L'efficacité d'usinage a augmenté de 270% |

| Mécanisme de serrage de la machine de moulage par injection | Consommation d'énergie annuelle 380 000 kWh | La consommation d'énergie réduite à 240 000 kWh | La consommation d'électricité par tonne de produit réduit de 37% |

Recommandations de la feuille de route de mise en œuvre

Diagnostiquer les points de douleur à la friction de l'équipement existant: Utilisez des imageurs thermiques infrarouges (précision 0,03 ℃) pour quantifier l'élévation de la température de chaque articulation et identifier les nœuds de perte haute.

Stratégie de transformation notée:

-Vevel 1 nœuds (augmentation de la température> 80 ℃): Priorisez le remplacement avec des roulements incrustés en cuivre

-Vevel 2 nœuds (vibration> 4 mm / s): mise à niveau vers des roulements de capteurs intelligents

Construction de la plate-forme de gestion numérique: intégrer le système de gestion de la santé de l'équipement (PHM) et établir un modèle numérique jumeau de la durée de vie

Construction du système d'économie circulaire: signes des accords de recyclage des matériaux avec les fournisseurs pour atteindre le taux de réutilisation des matériaux à 95% des déchets

Grâce aux voies techniques ci-dessus, l'industrie de la fabrication de machines peut améliorer systématiquement l'efficacité énergétique de 15 à 40%, tout en augmentant l'efficacité globale de l'équipement (OEE) de 12 à 25 points de pourcentage, et remodeler la compétitivité sous la vision de "Zero Friction Factory" .

Roulement composite sans huile MXB-DUF, également connu sous le nom de bague SF-1F, qui est un roulement coulissant laminé avec une plaque d'a...

Voir les détails

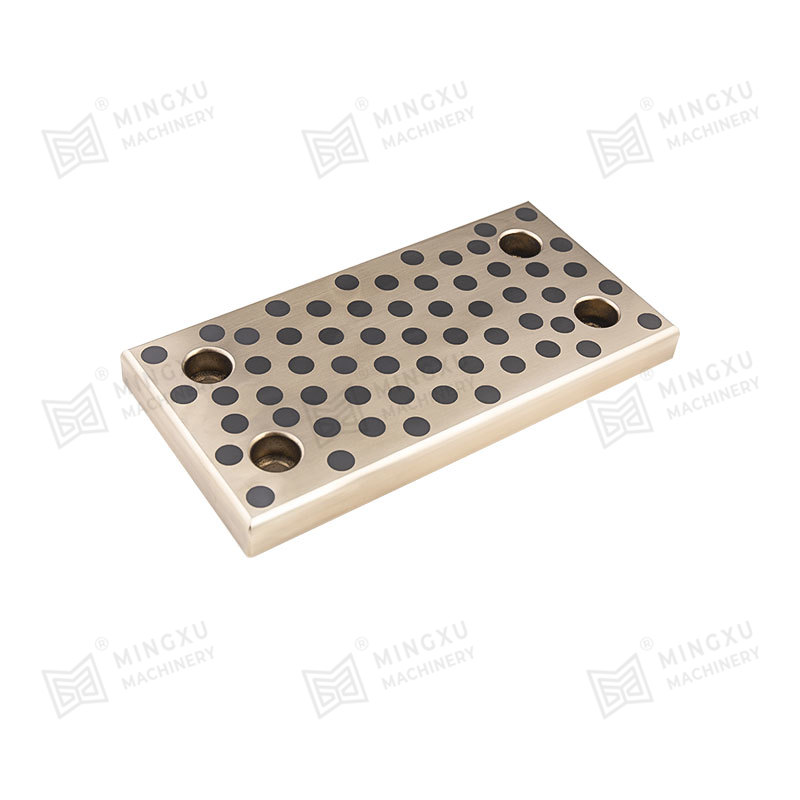

L’équipement utilisé dans les machines minières est soumis à une usure importante. Afin de prolonger la durée de vie de l'équipement, les plaq...

Voir les détails

Les plaques d'usure autolubrifiantes MXB-JOLP ont de bonnes propriétés autolubrifiantes et ne nécessitent aucune lubrification externe. Ce pro...

Voir les détails

La douille de guidage standard MGB9834 DIN9834 est conforme à la norme DIN9843 et convient aux matrices d'estampage automobiles européennes. I...

Voir les détails

La bague de guidage standard MGB61 NAAMS est une solution fiable pour des applications de guidage précises et fluides. Cette bague de guidage est c...

Voir les détails

La plaque d'usure standard MSEW JIS de 20 mm est basée sur du laiton à haute résistance, du bronze étain, du bimétallique acier-cuivre, de la ...

Voir les détails

Le roulement de base en bronze SF-1B est composé de bronze à l'étain comme base, de poudre sphérique de bronze fritté au milieu et de PTFE lam...

Voir les détails

Le roulement hydraulique SF-1D est un nouveau type de matériau conçu sur la base du SF-1P et combinant le principe de fonctionnement du cylindre d&...

Voir les détails

Le roulement alternatif SF-1P est un nouveau produit de formule conçu sur la base de la structure du matériau SF-1X et selon les conditions commune...

Voir les détails

Les roulements à poinçon en bronze FB092 sont fabriqués à partir d'un matériau en bronze comme base, avec des trous d'injection d'hu...

Voir les détails

Contactez-nous