Dans la modernisation des machines à mourir, l'application de Roulements d'auto-lubrification offre de nombreux avantages. Le suivant décrit les scénarios d'application spécifiques:

1. Caractéristiques de travail des machines à mourir et des problèmes avec les roulements existants

Caractéristiques de travail des machines à casting dommage

Environnement à haute température : Pendant le processus de casting de la matrice, le métal fondu est injecté dans la cavité du moule, générant une quantité importante de chaleur et augmentant la température autour de certains composants clés de la machine à mourir. Par exemple, les températures près du système d'injection peuvent souvent atteindre plusieurs centaines de degrés Celsius.

Opération à charge élevée : Les machines à mourir doivent appliquer une pression substantielle pour garantir que le métal fondu remplit complètement la cavité du moule, soumettant leurs composants à d'énormes charges radiales et axiales. Par exemple, le mécanisme de serrage doit supporter le poids du moule et la force de serrage pendant les processus de fermeture et d'ouverture.

Mouvement fréquent : De nombreux composants des machines à mourir, tels que la tige d'injection et le plateau mobile, subissent un mouvement alternatif fréquent, conduisant à une usure rapide des roulements traditionnels.

Problèmes avec les roulements existants

Difficultés de lubrification : Dans les environnements à haute température, les graisses de lubrification traditionnelles ont tendance à se sécher et à se dissiper, entraînant une défaillance de lubrification. De plus, la structure interne complexe des machines à casting de dépérisation rend difficile l'effort de lubrification manuelle régulière sur certains roulements.

Usure sévère : En raison des charges élevées et des mouvements fréquents, les roulements traditionnels s'usent rapidement, affectant la précision de la machine à mouler et augmenter les coûts de maintenance et les temps d'arrêt.

2. Avantages des roulements d'auto-lubrification

Performance d'auto-lubrification

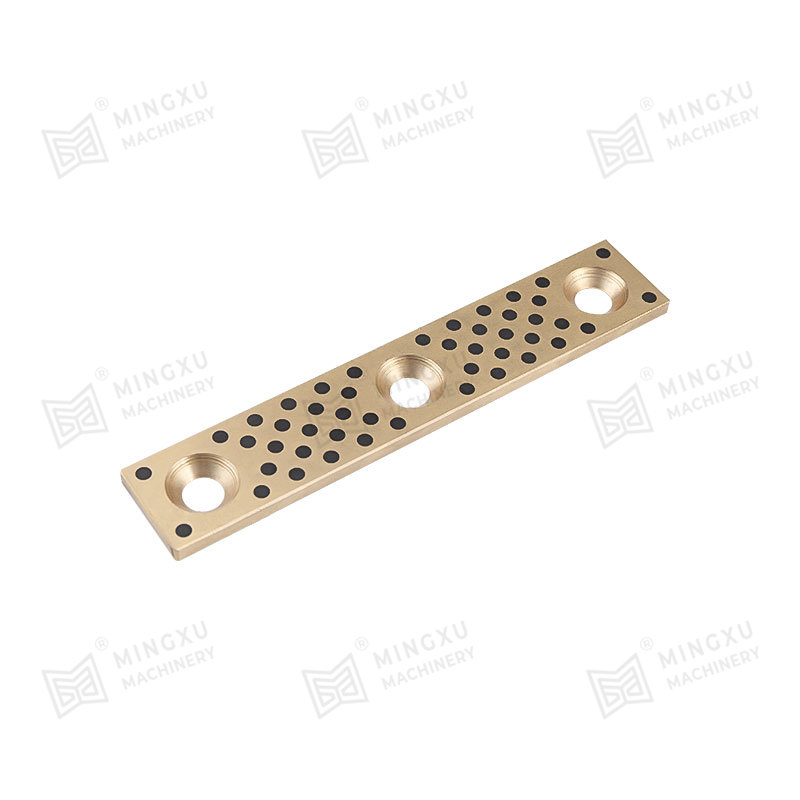

Charge de travail de maintenance réduite : Les roulements auto-lubrifiants sont intégrés avec des lubrifiants solides tels que le graphite et le polytétrafluoroéthylène (PTFE). Ces lubrifiants solides sont automatiquement libérés sur la surface de frottement pendant le fonctionnement des roulements, formant un film lubrifiant et éliminant le besoin d'addition de graisse externe, réduisant considérablement la charge de travail de maintenance.

Adaptabilité aux conditions de travail complexes : Les roulements d'auto-lubrification maintiennent de bonnes performances de lubrification même dans des environnements à haute température rencontrés dans les machines de lancement de la détérioration. Par exemple, les roulements auto-lubrifiants contenant du graphite restent stables à des températures élevées, fournissant une lubrification continue pour les roulements.

Se résistance à l'usure

Durée de vie prolongée : La combinaison de lubrifiants solides et de matériaux de matrice de roulement dans les roulements d'auto-lubrification réduit efficacement le coefficient de frottement et l'usure. Par rapport aux roulements traditionnels, leur taux d'usure peut être réduit de 30% à 60%, prolongeant considérablement la durée de vie des roulements et réduisant la fréquence du remplacement de l'équipement.

Précision de l'équipement entretenu : Avec une usure réduite, les composants clés de la machine à mourir peuvent maintenir une haute précision sur des périodes prolongées, garantissant une qualité stable des produits moulés.

Capacité de charge élevée

Adaptabilité à des charges élevées dans les machines à mourir : Les matériaux matriciels des roulements auto-lubrifiants possèdent généralement une résistance élevée, leur permettant de résister aux énormes charges radiales et axiales générées pendant le fonctionnement de la machine à mourir. Par exemple, certains roulements d'auto-lubrification avec une matrice d'alliage de cuivre peuvent obtenir des valeurs de résistance à la compression élevées, répondant aux exigences porteuses de composants tels que le mécanisme de serrage dans les machines à mourir.

3. Zones d'application spécifiques

Système d'injection

Roulements de tige d'injection : La tige d'injection subit un mouvement fréquent alternatif et est soumis à une forte pression pendant le processus de casting de la matrice. L'utilisation de roulements auto-lubrifiants garantit un mouvement en douceur de la tige d'injection, réduit la friction et l'usure et améliore la précision et l'efficacité de l'injection.

Roulements du cylindre d'injection : Les roulements à l'intérieur du cylindre d'injection, lors de l'utilisation de roulements d'auto-lubrification, peuvent fonctionner de manière stable dans des conditions à haute température et à haute pression, assurant le fonctionnement normal du cylindre d'injection et évitant l'instabilité d'injection causée par les défaillances des roulements.

Système de serrage

Guide roulements pour les plateaux mobiles et fixes : Pendant les processus de clôture et d'ouverture, les roulements de guidage entre les plateaux mobiles et fixes doivent supporter le poids du moule et la force de serrage tout en assurant un mouvement précis de la platine. Les roulements auto-lubrifiants fournissent de bons conseils et un bon soutien tout en réduisant l'usure, en assurant une précision de serrage.

Roulements de mécanisme de réglage : Le mécanisme de réglage est utilisé pour ajuster l'épaisseur du moule. L'application de roulements auto-lubrifiants dans ses roulements facilite les opérations de réglage et permet au mécanisme de résister à certaines charges axiales pendant le processus de casting, assurant la stabilité du mécanisme d'ajustement.

4. Précautions pendant le processus de modernisation

Sélection de roulement

Correspondance en fonction des conditions de travail : Il est nécessaire de sélectionner le type approprié de roulement d'auto-lubrification en fonction de facteurs tels que la température de travail, l'amplitude de la charge et la vitesse de mouvement à différents endroits de la machine à mourir. Par exemple, pour les roulements dans les zones à haute température, les roulements auto-lubrifiants alimentés en graphite avec une meilleure résistance à haute température peuvent être choisis; Pour les emplacements à charges élevées, les modèles de roulement avec une capacité de charge élevée doivent être sélectionnés.

Précision dimensionnelle correspondante : Assurez-vous que les dimensions des roulements d'auto-lubrification correspondent précisément à celles des positions de roulement d'origine dans la machine à mourir, y compris le diamètre intérieur, le diamètre extérieur et la longueur, pour éviter les installations lâches ou étroites.

Exigences d'installation

Environnement d'installation propre : Lors de l'installation de roulements d'auto-lubrification, assurez-vous que les positions d'installation des roulements dans la machine à mourir sont propres pour empêcher les impuretés d'entrer dans les roulements et d'affecter leurs performances.

Méthode d'installation correcte : Suivez les instructions d'installation pour les roulements d'auto-lubrification afin d'éviter d'endommager les roulements avec des forces d'installation excessives. Pour les roulements à ajustement d'interférence, des méthodes de chauffage ou de refroidissement appropriées peuvent être utilisées pour l'installation afin de garantir que les roulements sont correctement assis sans dommage.

Zhejiang Mingxu Machinery Manufacturing Co., Ltd. est engagé dans la recherche, le développement et la production de composants en alliage de cuivre et les roulements d'auto-lubrification depuis plus d'une décennie, avec une vaste expérience de production et une accumulation technologique. Pour tout produit ou demandes techniques, n'hésitez pas à nous contacter à enquê[email protected] .

Contactez-nous